■ ACMT 模具& 智能製造委員會 / 陳震聰 主任委員

前言

工業4.0 的趨動下,工廠智慧化逐漸滲透到各行各業,影響人們的生活、工作及學習教育等方面。智慧工廠的發展與過去工業發展路徑不同,幾乎所有人才技術都在時空中平行進行,而且大家的方向一致,例如PLM-ERP-MES-CRM-SCM 等資訊軟體不約而同地朝著工業4.0 方向發展,同時生產裝備、機器人、產線自動化、物聯網等人機通信、工業協定在快速地連結整合,對於未來製造業的競爭力是股很大的推升力量。

隨著物聯網技術、大數據和工業互聯網等新一輪資訊技術發展與普及化,引領製造業創新轉型,已經進入了實質應用階段。這幾年模具與成型行業在「智慧製造」的努力更是不遺餘力,至今已有很好的發展成果。

不過,因模具與成型工廠發展僅依靠「智慧製造」仍能無法解決「智慧」的問題。換句話說,企業需要在解決行業「預測型製造」及「高品質生產」基本課題的同時,必須擁有模具「智慧」設計前提下,配合「智慧製造」高精度的加工能力才能製造出理想之高品質的產品。此現在許多企業試著運用工業4.0 全新概念來建設智慧工廠,結合精細分工及共協合作的系統,的確是一個可以實現的解决之道。

為何而戰,如何作戰?──智慧工廠發展的思維與實踐

每一個企業經營者在這條變革的道路上都想著:「我們建立新世代智慧工廠努力發展而投入資金人力的目的是甚麼呢?」然而這個問題的答案可能很多,也可能一時無法回答這個問題,但是透過全球媒體與國家政策的推升之下,企業已經被此發展趨勢與事實所震撼,或者有所擔憂!?這就是我們想要幫助與大家一起探討的問題!經營管理者必須明白「為何而戰,如何作戰」,如今企業的競爭已經進入經營、管理與智慧三維度的運營環境,企業需要透過頂層設計來把握發展內容與原則,並將其細節一一實現與鞏固。對於新一代模具成型工廠的元素、系統及互動互聯的關係,接下來我們將以實際整廠建設的過程及要素,讓企業承擔工廠整廠規劃與執行管理的團隊有一個參考。

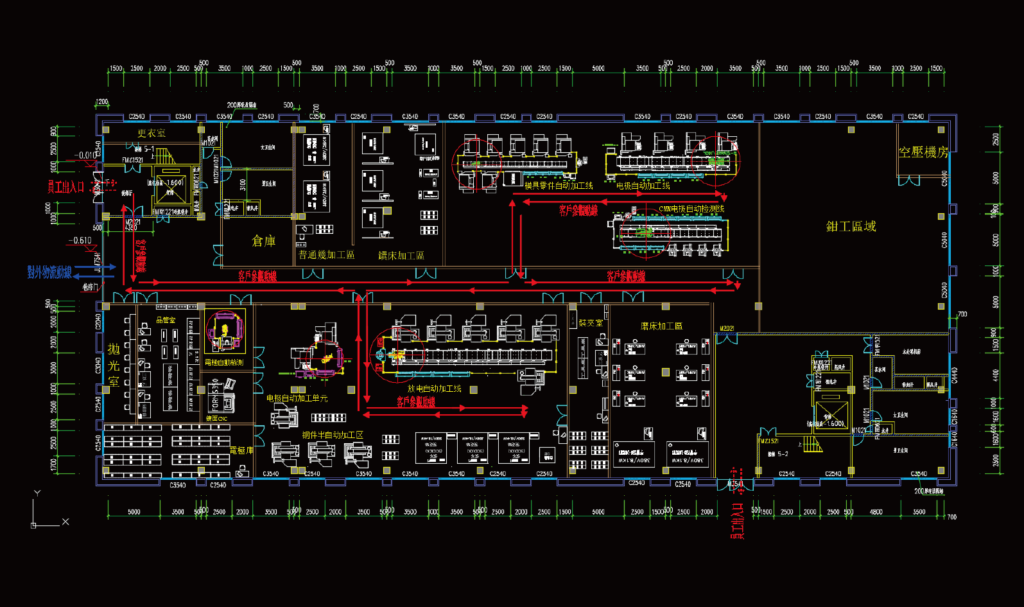

圖1:工廠設備與動線規劃圖

圖1:工廠設備與動線規劃圖

建設智慧工廠的過程與要素──四項七要點

建設智慧工廠的過程與要素,如同一個容器模板,包含了企業運營、規劃與執行團隊應有的思維與作為,頂層設計的基本要素包含了第一層的四項及第二層的七個要點。四項要素如下:

• 第一項:智慧工廠的高度與願景、產品規格與產能規劃;

• 第二項:工廠設備與動線規劃、工廠信息化布局、工廠基建的要求與管理;

• 第三項:工廠運營效益(ROI) 與人均產值;

• 第四項:企業跨區與供應鏈協同作業、結合工業互聯網與市場拓展。

有很多企業面臨提升競爭力與轉型升級的資金投入時,最為擔心的是投資回報率(ROI) 是否能盡早達成,但是能給予企業高投報率的因素卻不只在“ROI”本身,而是在於企業一個連續性的戰略思路。高素質模具與成型工廠恰恰是這戰略思路與客戶信任的關鍵核心,我們反而須從建設智慧工廠的高度開始,然後以此高度來成功建設與企業戰略及核心能力發展關聯的工廠,力助企業高品質與持續創新的發展,才能贏得市場關注與客戶信任,成為從過去「以(訂)單養戰」的經營思維,成為「以戰(略)養戰」的優質企業。企業的核心能力與運營戰略才是投資回報率(ROI) 的保證。在以下透過七要點說明的案例中,為維護輔導企業的秘密與細節,我們將對於企業及項目名稱做修改與隱蔽。

要點一:建立智慧工廠的高度與願景

成為穿戴式及智慧家居之領導企業的最佳合作夥伴,未來10 年產品發展包含高品質無線耳機、智慧音箱及智慧家居裝置等,擴及至汽車智慧音頻裝置及傳感器開發。

• 公司營收至2025 年可達xxx 億人民幣。

• 在高品質與產品迭代快速的消費市場,在經營成本及人力短缺之不可逆轉的環境,必須百分之一百運用智慧製造為手段之智慧工廠(工業4.0),來積累企業產品、模具、射出成型多年之開發經驗轉換成為數位化知識庫,促進組織與人員積極改革;在產品快速迭代過程,給予企業保持高度敏捷及可超越自己的能力,滿足客戶與消費市場的變動。

• 建設智慧設計與“T 零”量產之模具與成型24 小時作業及關燈工廠,提供塑料與沖壓零件、自動化組裝的高品質基礎條件,保障產品順利生產。

要點二:產品規格與產能規劃

• 產品規格:無線耳機前後殼斷差小於0.02mm,充電盒斷差小於0.03mm,毛邊小於0.002mm。智慧音箱前後殼斷差小於0.05mm, 毛邊小於0.005mm。在噴漆製程,不產生積漆。

• 成型工藝:P+R 雙色雙料、金屬埋入自動化、高光無痕、金屬質感免噴塗、3D 水路、快速換模與機邊自動化。

• 產能規劃:每月生產50 套模具,使用於射出機在50 噸至550 噸。

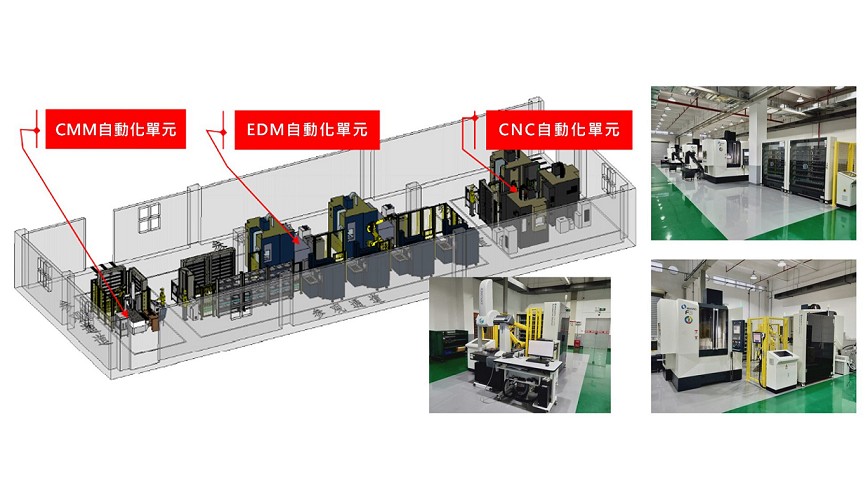

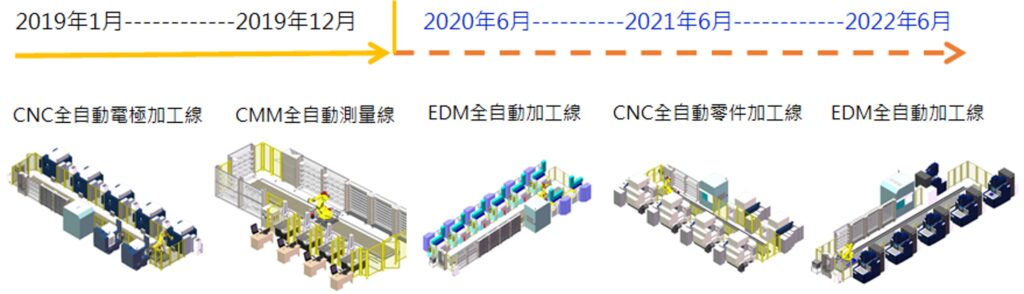

圖2:全自動智慧製造線體

要點三:工廠設備與動線規劃

工廠設備使用面積為3600 平方米,包含了全自動與半自動智慧製造與檢測線體、鉗工、拋光、傳統銑床與磨床加工、品管等,設備及部門布置如圖1 所示。在全自動智慧製造線體的規劃方面,首條CNC 電極加工線&CMM 測量線於2019 年1 月開始佈建,現已順利投入生產中。2020 年6 月開始導入首條EDM 自動線,此線體運轉正常,於精度& 效率達標後,則導入剩餘自動化線體,並同步導入EDM 自動化倉庫系統,為後續導入AGV 打好基礎,以提升智慧製造線體的效率。

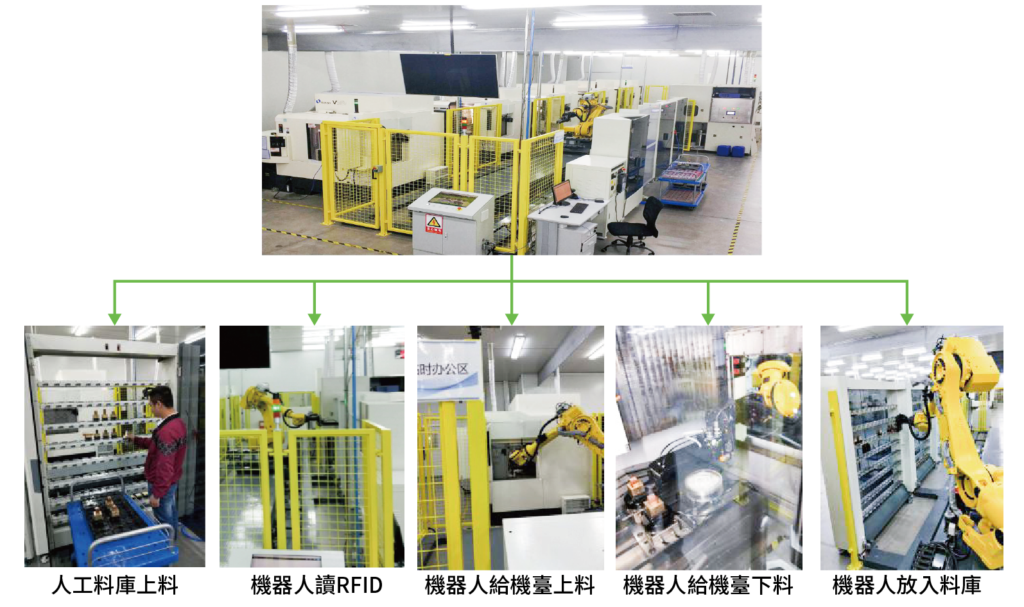

• CNC 全自動電極加工線:無需人員操作機臺,達到自動化連續生產,達成率100%。CNC 電極生產線配備設備,2 臺Makino®-V22 與5 臺Makino®-V33i,加工精度:±0.005~0.01mm。運用機器人,配合EROWA® 夾治具、RFID 進行識別與智慧系統進行管理,實現24 小時連續自動化生產。(整條線體配備2 人,其中1 人維護做機臺報警異常處理,1 人物流進行上下料處理。)

• CMM 全自動測量線:無需人員操作機臺,達到自動化連續測量,不良品測量後自動判定,達成率100%。CMM 全自動測量線配備設備,4 臺海克斯康®CMM,測量精度:0.0019mm。運用機器人,配合EROWA® 夾治具,RFID 進行識別,在智慧系統進行管理下實現24 小時連續自動化測量,自動公差判定。(整條線體配備2 人,其中1 人維護做機臺報警異常處理,1 人物流進行上下料處理)

圖3:CNC 全自動電極加工線

要點四:工廠信息化布局

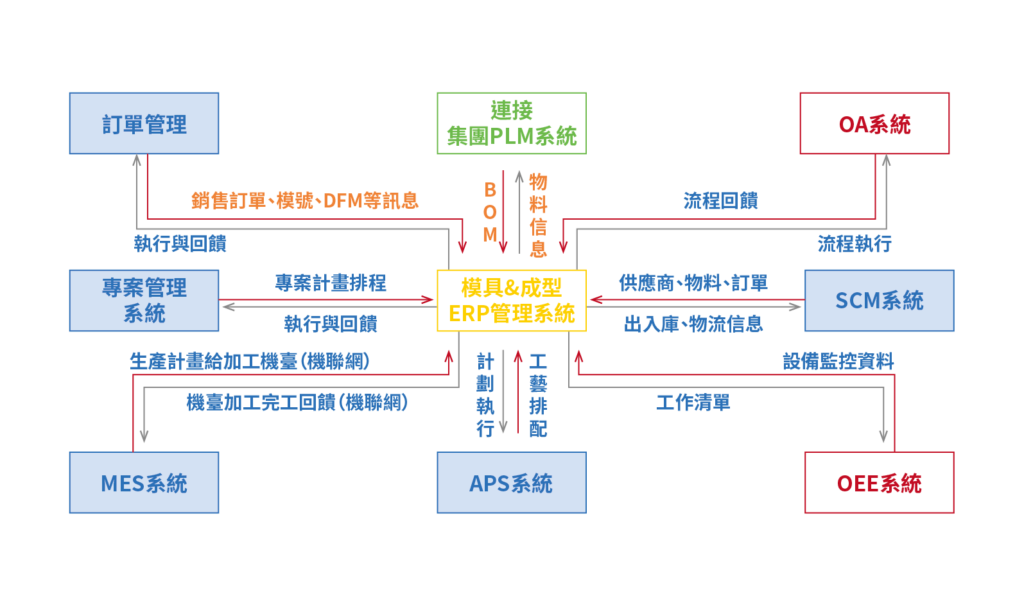

智慧系統管理以ERP 為核心平臺,將訂單管理系統、PLM 系統、APS 系統、MES 系統、SCM 系統、OEE系統等圍繞ERP 系統實現緊密集成,驅動ERP 系統的深化應用,達到模具與成型工業4.0 的成效(如圖4 所示)。

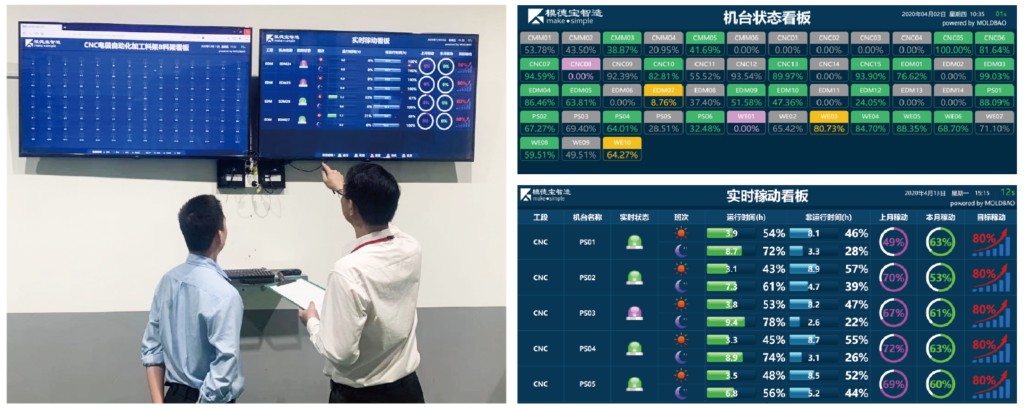

「全面性資訊化管理」是工廠轉型升級的第一個跨步,這個跨步是必須而且第一優先。模具成型工廠之資訊管理系統並非過去ERP 以流程管理的傳統作為,它所負擔的任務是更加的「智慧」與「主動」,「主動」是幫助作業人員解決跟催異常、品質維護;「智慧」是幫助管理者即時計算、統計分析與運營管理等繁重的日常工作,列舉實際場景如圖5、圖6。

要點五:工廠基建的要求與管理:

在廠房的基礎建設之地基承重,現今的精密模具加工與量測設備不論在性能及精度上比過去10 年的設備是更加精準、有效率。同時對於生產環境的要求也相對提高,尤其在地板承重與溫控要求更是必須達到。精密加工設備承重標準,至少8 噸/ 每平方米。溫度控制方面,模具精密設備加工與量測區域,溫度須控制在在攝氏23°C,正負1°C(實驗室校正區域,溫度須達正負0.5°C。)

震源隔絕方面,超高精度與鏡面加工的要求下,須以防震溝或防震體來建造加工與量測設備的獨立防震結

構,確保被其他震源所干擾。其他還包含空壓系統、水冷系統、切削液集中過濾單元、油氣回收單元、粉塵回收單元、電器穩壓及能源管理系統等,與設備廠商、裝備規格及使用數量有關。

要點六:工廠運營效益與投資回報率(ROI)

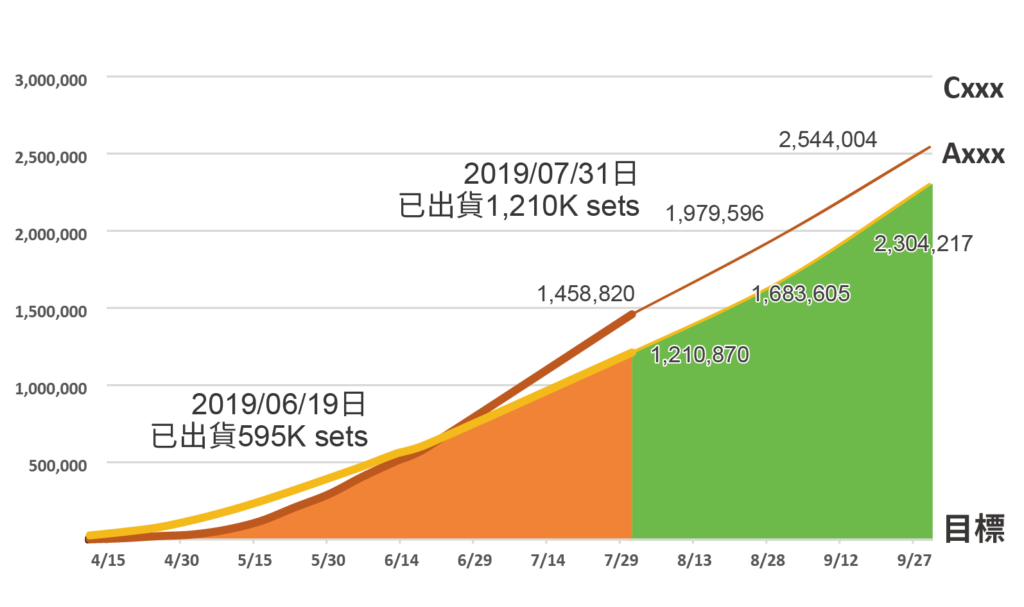

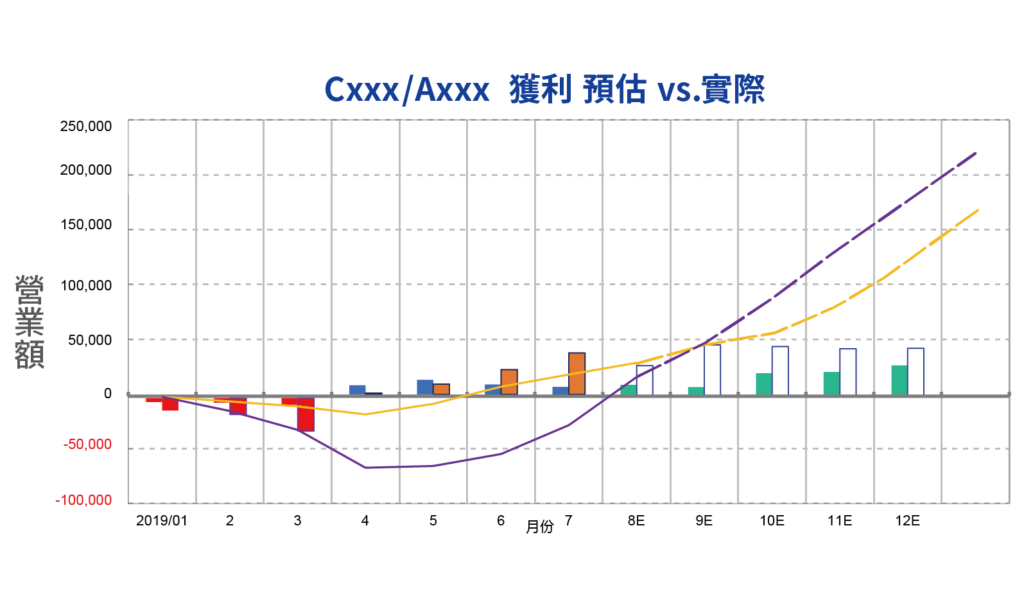

其成果效益可以從圖7 到圖9 的報表中看出,該工廠的出貨達成、投資回報率與人力節降超出預期。

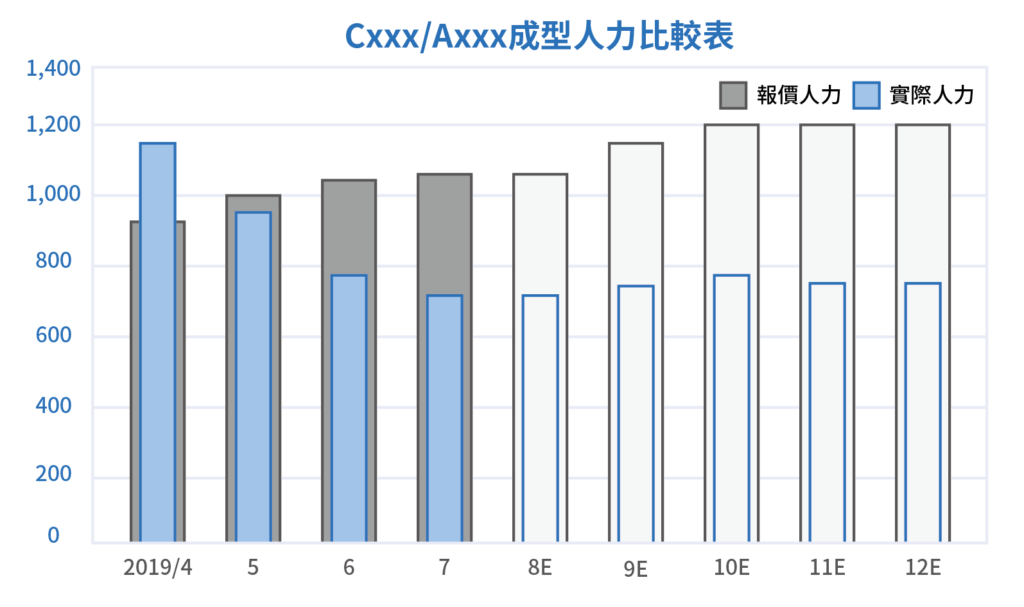

從圖7 中可知,6/19 日已滿595K 累計出貨需求。而第3 季度出貨計劃中,7 月預計累計出貨數量 ≥1,210K/sets;全年累計出貨數量 ≥ 4KK/sets。圖8的預估獲利與實際獲利之比對中,原預估2019/04 月開始獲利,因標準變更導致項目延誤,故累計獲利8月份才達到目標,預估全年獲利達成179%。投資回報率(ROI) 由原來的10.99 月下降到7.41 月。而由圖9 的成型人力比較表中可以得知,Cxxx/Axxx 產能於7月開始增加,到9 月將由原15K/ 天增加到24K/ 天。2019/12 月,人力與報價人數節降了36%。

圖4:工廠的信息化布局圖

圖4:工廠的信息化布局圖

要點七:企業跨區協同作業、工業互聯與市場拓展

「客戶」、「企業」與「供應鏈」是產業上下游發展關係中不可分割的三元素。不過,目前大多數企業在這三個元素信息數據的處理上仍處於二種傳統方式──運用人工作業或各自獨立運行信息化系統在進行商務信息的交流與追踪。其過程信息的迭代往往造成不確定與不穩定,已成為企業每日重複不斷的作業與困擾,影響企業經營成本、生產品質與客戶的信任。而過程所產生的品質問題或客戶投訴等重要資訊,往往無法有效根絕於未來,企業花費大量的人力及物力進行的改善過程而產生的重要知識,也無法有效為企業持續發展來創造價值。形成所謂的「經驗知識與數據浪費」,非常可惜!

因此,在產業發展互聯互通關係越來越緊密的趨勢下,首先必須依賴著企業的領頭帶動下,運用工業互聯網與資訊安全等技術,協同客戶與供應鏈建立以工業互聯網為基礎的供應鏈體。從技術架構層面,工業互聯網包含了設備層、網路層、平臺層、軟體層、應用層以及整體的工業安全體系,這與傳統互聯網相比,多了一個設備層。

不過,企業自行建構工業互聯並不是最終的解决方案,而是在全球、國家或企業與工業互聯解决方案「四位一體」的帶動下,運用具有國際通用標準的數據協議,可以在不同的企業、不同的系統、不同的硬體之間協同運作。這一舉動,不但大大幫助企業建構成本,减少升級改造的浪費外,還可以拉動行業與供應鏈協同發展,加速社會的價值。建立與使用「具有國際通用標準的數據協議」,在半導體、航空及車輛等產業中已經得到了證實。換句話,除了企業訂單與核心技術之外,數據標準、工業互聯與供應鏈協同合作,對於企業可持續發展是極為重要。在這項企業的實踐案例中,充分體現了企業運營主體、工業互聯技術及國際通用標準的數據協議的價值。工業互聯網不只是工業的互聯網,而是工業互聯的網。它是把工業生產過程中的人、資料和機器透過物聯網(IoT) 等技術互聯互通,使得工業生產流程數位化、自動化、智慧化和網路化,實現「資料的流通」與數據利用,大幅提升生產效率、降低生產成本。

圖5:模具生產信息

圖5:模具生產信息

結語

這是一家有悠久歷史的上市企業,運用了智慧設計與智慧製造為切入點,繼承了老師傅優良經驗,同時進行技術升級與體系變革並行的成功案例。從規劃、實踐至成果的顯現,僅用了2 年不到的時間,展現突破現在的想像空間,大幅提高客戶信任度與經營效益。而疫情發生之後,該企業承接歐美國家因工廠停工無法生產之巨量轉單效益。2020 年營收結算創造歷史新高,非常不可思議!這也再次驗證了──「機會永遠是留給準備好的人!」

這類型成功案例的數量正在加速擴展中,它代表著在這時代變遷的環境,有更多企業的視野、思維、信心與决心都在加快。我們期待在這一條為傳統模具與轉型行業轉型發展的道路上與大家一同成長,創新未來。關於更多的模具與成型產業智慧工廠之相關內容,筆者也將會在預計於2021 年推出的《新世代模具與成型產業智慧工廠白皮書》中為各位讀者帶來更詳盡的介紹。■

圖6:射出生產信息

圖6:射出生產信息

圖7:Cxxx/Axxx 之累計出貨與預計出貨數據表

圖7:Cxxx/Axxx 之累計出貨與預計出貨數據表  圖8:Cxxx/Axxx 之預估獲利 VS. 實際獲利

圖8:Cxxx/Axxx 之預估獲利 VS. 實際獲利

圖9:Cxxx/Axxx 成型人力比較表

圖9:Cxxx/Axxx 成型人力比較表

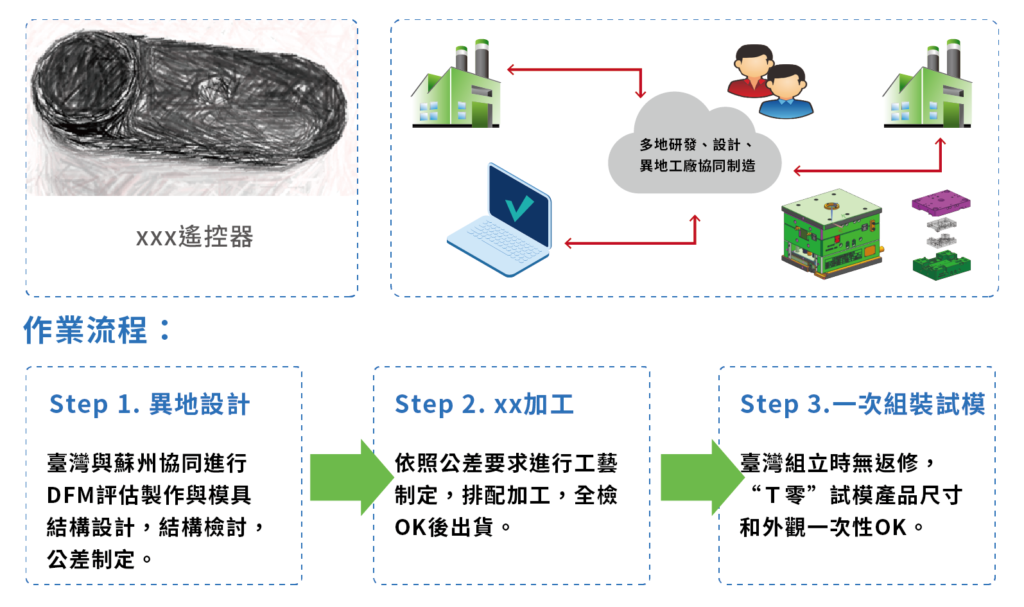

圖10:跨廠區協同作業之成功案例分享── xxx 專案