■ Moldex3D/ 林秀春 協理

【內容說明】

在射出成型模具中,冷卻系統的設計甚為重要。因為唯有將成型塑件冷卻固化至具備相當剛性,脫模後才可避免塑件因脫模外力產生變形。由於冷卻時間佔整個成型週期約70-80%,因此設計良好之冷卻系統可以大幅縮短成型時間,提高產率,縮短成本。若冷卻設計不當,如水路管徑太小、水路數量太少、距離塑件太遠等,冷卻系統將會使成型時間拉長,增加成本;而冷卻不均勻更會進一步造成塑件的翹曲變形。

案例成果分析

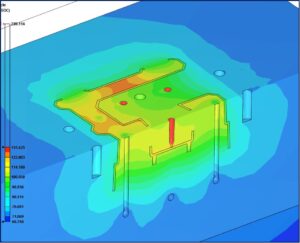

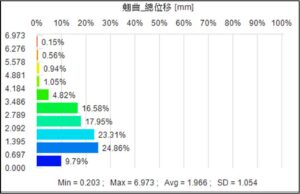

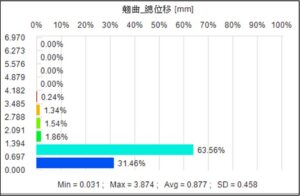

此案例完成分析結果確認水路設計,並開始執行完成3D 金屬打印模仁後,正式進行射出成型實務驗證。本次使用3D 金屬打印設備OPM250,打印尺寸240*240*150mm 的母模仁。並且透過紅外線熱顯像儀器驗證異型水路設計,可有效將模具內溫度帶走。透過2.5D 投影量測方式,量測尺寸的翹曲變形,確認相關尺寸都得到改善,改善幅度從25%~50%,而實際生產的冷卻時間也改善幅度達25% 以上,由分析與現場成果驗證可得知,異型水路能夠有效縮短成型週期和改善翹曲變形問題。■

本案例由宗瑋工業股份有限公司堤供

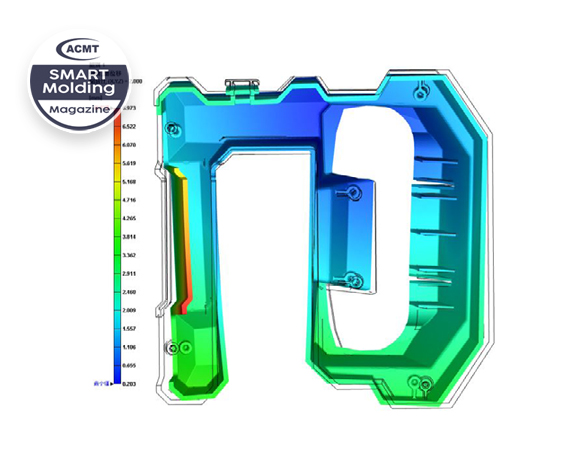

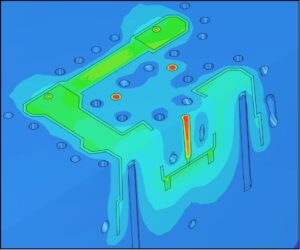

圖1:模具中模仁傳統水路 圖2:模具中模仁異型水路

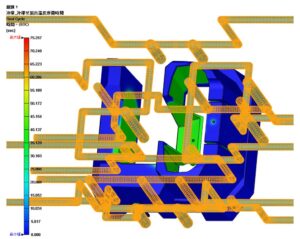

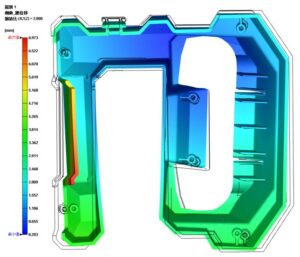

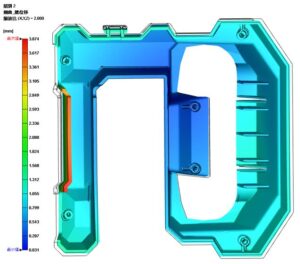

圖3:模具模仁溫度剖面分布圖,左為傳統水路,右為異型水路

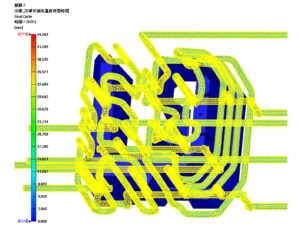

圖4:翹曲變形總位移的分布情形,左為傳統水路,右為異型水路

圖 5:統計圖中傳統水路的變形量值大且分布廣 圖 6:統計圖中異型水路的變形量值小且集中