■巨隆工業 / 張金泉 總經理

前言

光學元件如玻璃、塑膠球面與非球面鏡片等的應用範圍非常廣泛,從與日常生活密切相關的物品到先端技術製品,如眼鏡、相機、手機……等,都可見到相關光學元件的應用。尤其是在現今這個情報化發展中的社會,要想達成大量且高速的情報傳輸手段,高精度的光學元件更是不可欠缺的一環。

然而產品對於光學元件品質與精度的要求非常嚴格,需同時滿足「形」與「光」,兩者缺一不可。其中「形」代表對於尺寸精度的要求,當尺寸精度無法滿足原先設計時,不單影響到尺寸的組裝,也將影響到原始設計上光學性質的需求;而「光」則代表在成型之後,因其光學元件內部的密度、應力等特性在分布上的不均勻性,導致光學元件因折射與光彈條紋上的差異而無法達到原始設計上所想達到的理想光學性質。

案例分享

目前光學成型技術正處於成長的階段,還有許多可發展的空間。對此,作者將在下文中藉由光學模具設計的案例,針對光學模具的設計與成型優化為各位讀者進行說明。

案例成型問題

本次案例的產品為車燈透鏡,過去是使用玻璃材質,由於節能減碳、車輛輕量化趨勢,以及產能等因素,近來開始使用塑膠材質。車燈透鏡的肉厚,通常較一般塑膠產品厚,此案例最厚區域約20mm,塑膠材料為熱漲冷縮性質,在傳統射出成型過程當中,高溫熔融塑膠射入模穴內,經過冷卻收縮後,較厚區域會收縮較大。靠近澆口與遠離澆口區域,因壓力分佈差異,而產生收縮差異,進而導致形變問題。也由於傳統射出過程中,分子鏈被拉伸而可能導致殘留應力的問題,形變與殘留應力問題將影響產品的光折射路徑與亮度。

解決方案說明

此案例期望透過射出壓縮成型方式,改善產品的形變與殘留應力問題,射出壓縮成型是結合了傳統射出成型與壓縮成型兩種製程,在充填初始階段,公母模不完全閉合,而是保留一部分間距,當塑膠射入模具內達到一定體積時,鎖模機構將模具完全閉合,透過閉合的機制,壓縮模穴表面讓熔膠進入模穴,完成充填。另外,調整模具機構設計,可以只針對重點區域局部壓縮模穴表面,稱為射出模內壓縮製程。

透過Moldex3D 之模流分析,可明顯比較出傳統射出成型與射出模內壓縮成型兩者製程對於形變以及殘留應力之影響。

結果與討論

1. 由產品形變探討:圖1 與圖2 為射出成型與射出模內壓縮成型之底部翹曲變形,由於射出模內壓縮的體積收縮率較小與較均勻,因此底部位移0.1mm,小於射出成型之底部位移0.27mm,其位移降低62%。

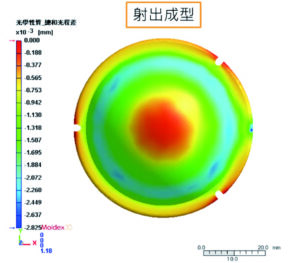

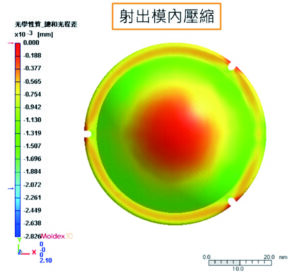

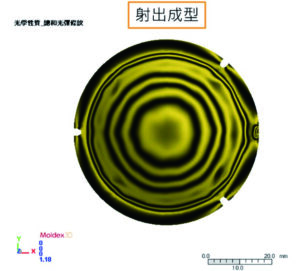

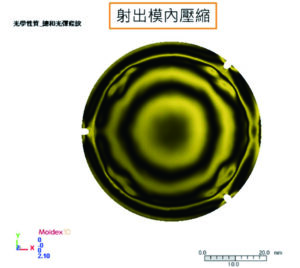

2. 由光學性質探討:光程差越大,光學品質越差,射出模內壓縮最大總和光程差約2 微米,小於射出成型之3 微米,改善率33%(如圖4、圖5 所示)。總和光彈條紋黑色線條越密集,表示殘留應力越大,光學品質越差,射出成型黑色線條較射出模內壓縮密集(如圖6、圖7 所示)。

3. 經由上述兩點可知,此案例射出模內壓縮可以改善射出成型產品形變與提升光學品質。

■本篇文章由張金泉顧問與科盛科技共同撰寫。(圖3至圖7之相關圖例,請參下頁)

圖3:分別為射出成型(左)與射出模內壓縮(右)之體積收縮率剖面與統計圖

圖4:射出成型之總和光程差 圖5:射出模內壓縮之總和光程差

圖6:射出成型之總和光彈條紋 圖7:射出模內壓縮之總和光彈條紋