■Moldex3D/ 林秀春 協理

【內容說明】

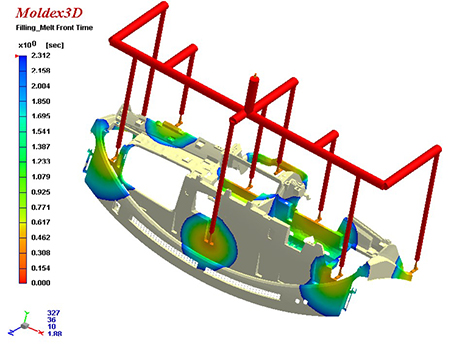

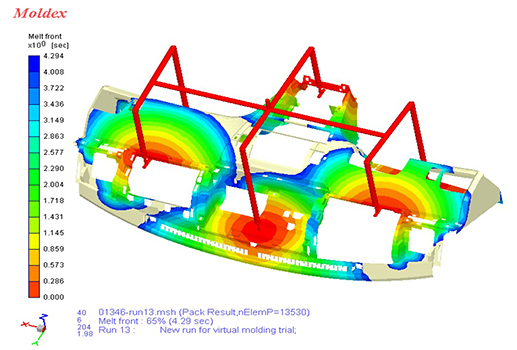

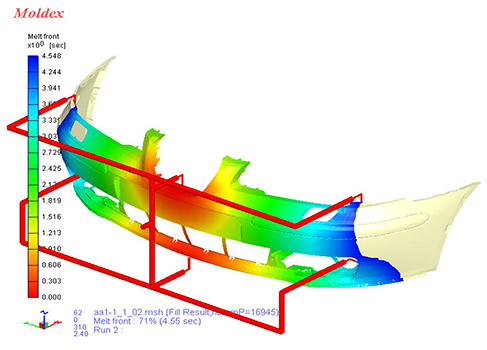

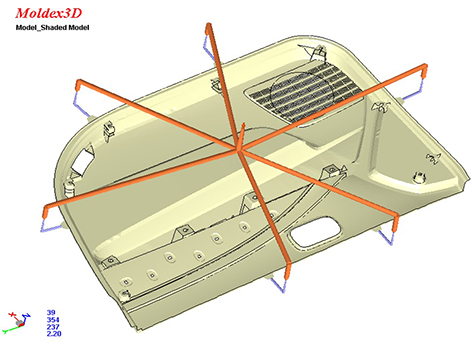

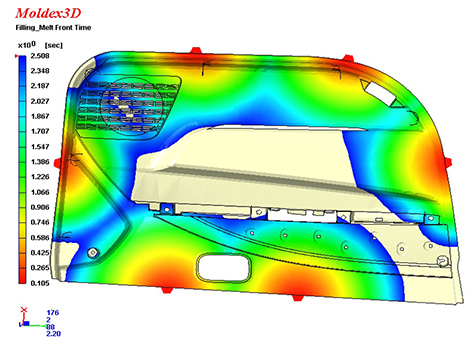

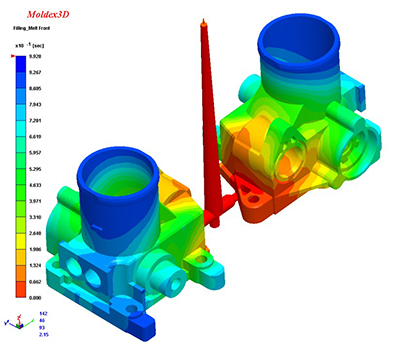

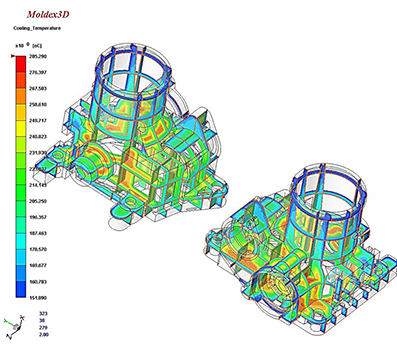

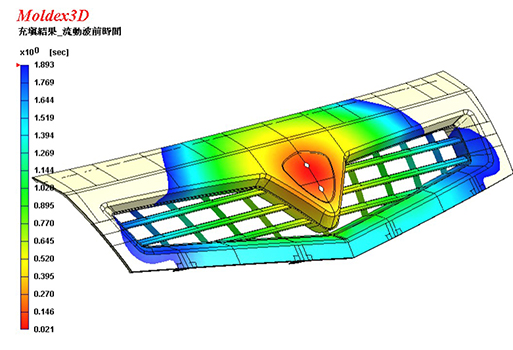

汽車部件有許多大的塑膠殼類的尺寸如圖1、圖2所示 ,雖然電動車一直在取代燃油車,但是這種大型塑膠殼類的模具還是一直在開發與生產,因此模具的重要性與技術性在近年來的CAE電腦輔助分析軟體已大量的被應用在產品減重及結構強度分析。對於快速製造需求,射出成型模組的效能與優勢對於塑膠射出製品可應用在節省塑膠材料、縮短生產時間、降低成本等,仍然極具優勢。

面臨的挑戰

大尺寸塑膠製品的零件因模具尺寸很大必須用大噸數的射出機台生產,所以流道配置與澆口位置扮演著相當關鍵的角色,如何讓塑膠產品的強度提升與使用壽命增長,是設計者必須考慮周到,讓品管測試可以順利通過並確保產品到消費者端不會在合理使用期間內發生問題,確保產品品質。

如何透過分析軟體的工具來具體透視產品開發過程提前透視潛在問題,了解設計環節,以防止產品各部件等潛在問題,在實務上著實是項挑戰。若要同時確保產品品質與降低產品問題發生,透過CAE電腦輔助分析軟體來找到適切流道配置、澆口以及冷卻水路配置的設計與成型視窗參數可以掌握機台最佳噸數與成型品的品質。

案例分析──Automobile汽機車零件

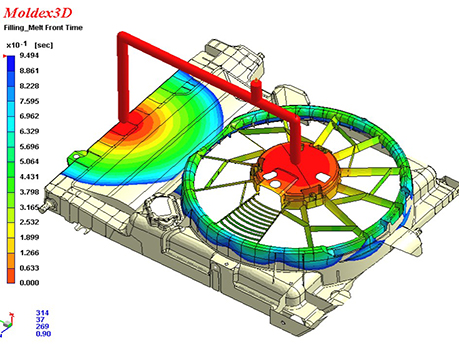

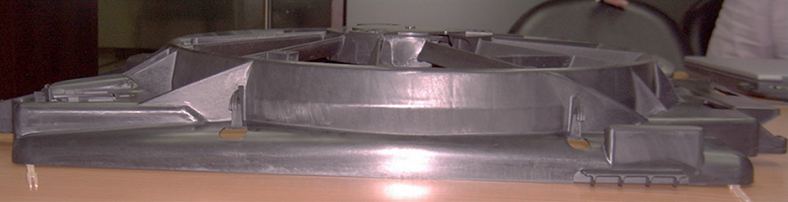

- 成品尺寸:長950,寬550,高60(mm)

- 成品厚度:平均厚度2.2~2.5(mm)

- 澆道系統:冷澆道

- 塑膠材料:PP+GF

分析焦點

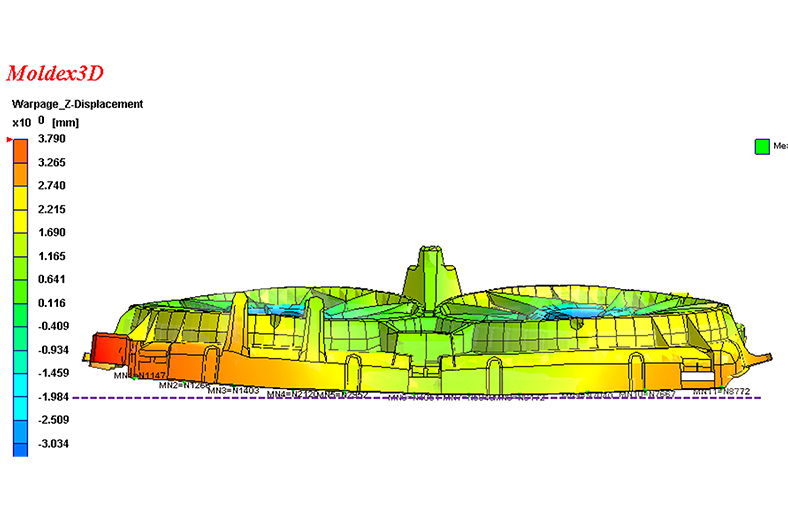

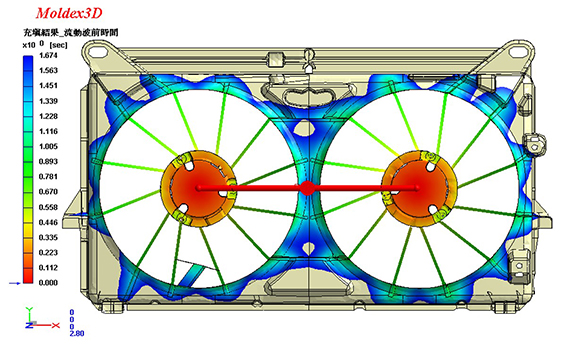

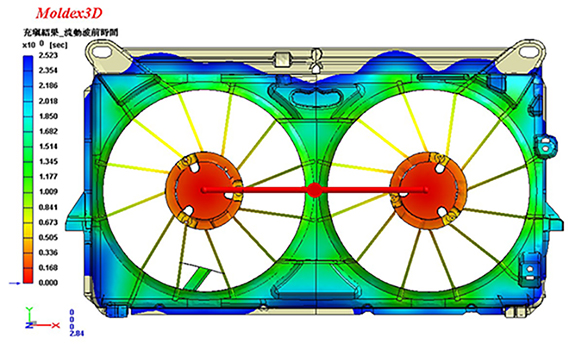

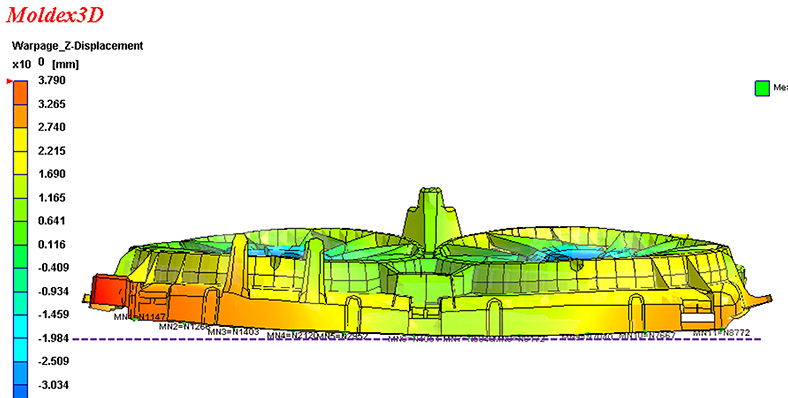

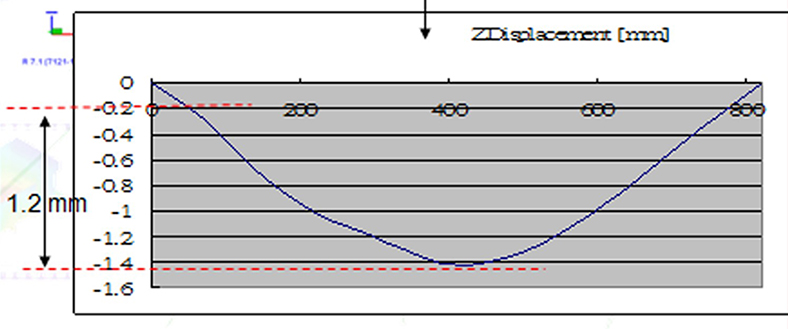

此產品為汽車風扇內裝殼件,模具尺寸較大,因此決定最佳的澆口位置與流道設計是相當重要的,廠商在尚未開模即做模流分析,掌握變形的尺寸,流動平衡與射出機台最低鎖模力。

應用方法

利用CAE分析預先了解產品的變形方向與變形尺寸,可以在模具加工上作為模具預變形加工尺寸的參考,並且確保模穴內流動平衡來控制壓力大小與機台鎖模力。此塑件有組裝強度的要求,結合線位置是否會發生斷裂也是分析的重點。

實際說明

如圖1、2的流道與澆口是軟體要準確分析的重點,塑料流動溫度、充填壓力的精準掌握,會因網格解析的品質而影響射出溫度與壓力,當然鎖模力也會跟著改變。所以如何準確的驗證材料特性、機台特性,才能準確的達到電腦試模結果數據,達到精準的預測。