■健行科技大學 / 黃世欣 教授

前言

產品輕薄短小是科技進步下,消費者的普遍需求,想當初1990年代,Motorola推出第一台行動電話,一台好像是磚塊那麼大又重,如今手機已經是手掌那麼大了。也經由科技的進步,高性能工程的漸進推出,慢慢在取代金屬件,例如:PEEK這種塑料,可耐高溫且尺寸穩定性不錯,可用於半導體業的晶圓盒,中原大學已有PEEK材料的微細發泡產品的開發。

現在全球的已開發及開發中國家都在推ESG,要求廠家要做好廢棄物回收,PEEK很難100%回收,但只要加入奈米材料(Clay)就可以100%回收,奈米黏土(Clay)對塑料有不少的功能(增強抗拉、抗菌、阻氣、成核劑)。塑膠發泡有不少好處,最主要的應用是在克服塑膠產品的尺寸穩定性,另外一個優點是可減震,這個應用在運動鞋或球鞋的中底和大底最適合,又可輕量化,但輕量化相對的強度也會降低,所以這也是產品設計者要去注意的地方。用一般發泡射出,減重比有極限,一般約20~30wt%,鞋材的減重比一般要達到40~50 wt%以上。

案例分享

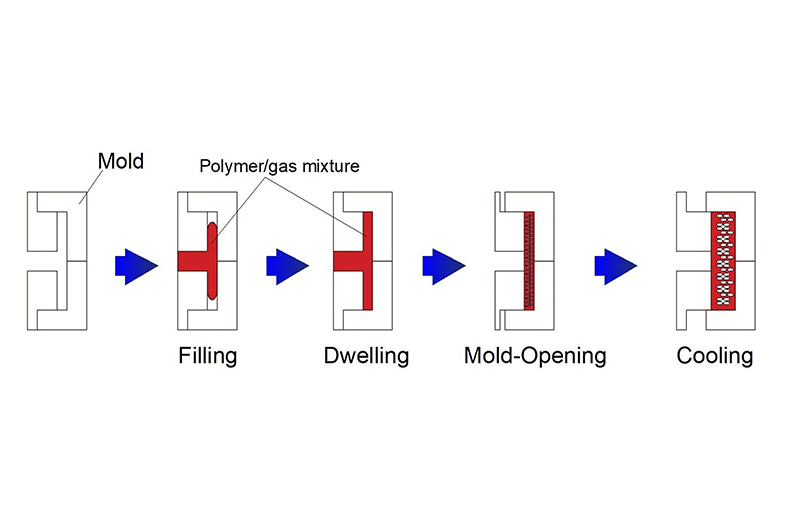

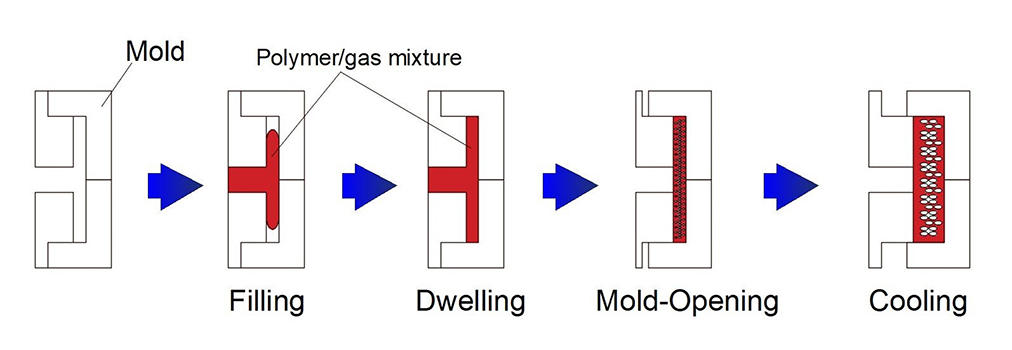

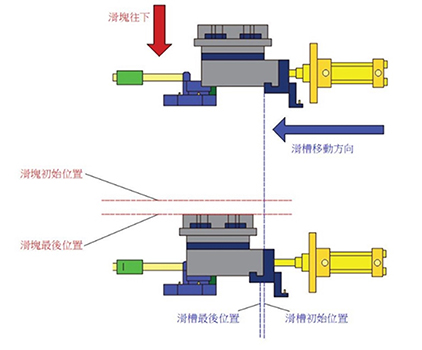

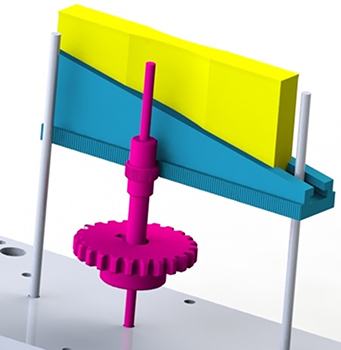

大陸目前做塑膠發泡的團隊有二個,其中一個是山東大學王桂龍教授的團隊,主要做射出發泡模仁後退,高減重比的發泡研究(如圖2所示)。另外一種模仁後退方式是用馬達帶動齒輪方式把圓周運動轉為直線運動(如圖3所示)。另一個是中山大學翟文濤教授的團隊,二位教授都曾在加拿大塑膠發泡大師Chu Park教授那裏擔任過博士後研究員,並在之後回國發展。他們主要的研究方向是車輛輪胎的塑膠發泡,希望整個腳踏車或摩托車輪胎是用塑膠發泡做成,且不希望有內胎。

10年前有業者來找我研究此課題,業者拿了德國Evonik的發泡樣品來,發現德國Evonik技術真是厲害,氣泡大小均一沒有凝固層且結構強,想要以此製做高級腳踏車的車胎。

至於微細發泡射出應用於鞋底(一般是用TPU材料,世界知名廠商都採用德國巴斯夫公司的材料)的研究,中部某機械公司也有此能力,該公司開發鞋底專用的射出發泡專用機,去年也到過德國K-show參展獲得好評。