■成功大學 / 黃聖杰 教授

本文由成功大學 黃聖杰 教授、淡江大學 黃招財 教授、逢甲大學 彭信舒 副教授,以及成功大學 張晨翔 研究生 & Ahmad Hafizh Ridho 研究生所共同編撰。

前言

近年來,全球對節約能源議題的關注度日益增加,促使許多產業投入研發,以汽車製造業為例,目前多以搭乘輕量化及減少碳排放作為研發重點,旨在降低車身重量,從而提高汽油的使用效率。現今車身結構多以鋼材作為主要材料以確保其安全性,但鋼材本身的重量卻也產生出耗油率高的問題,為了在維持材料強度的條件下達到減輕重量的目標,玻璃纖維或碳纖維增強複合材料開始用於製造輕量化汽車零件,未來有望取代傳統鋼材,實現輕量化和高燃油效率目標[1]。

長纖維複合材料具有低重量、高強度及高剛性等優勢,通常搭配射出成型技術達到高效率、低成本與大量生產;再加上對循環經濟等議題的關注,這些因素共同促進了目前複合材料成型技術的發展[2]。然而,將鋼材替換為複合材料的過程有許多東西需要考慮。舉例來說,複合材料中的纖維排向、含量與剩餘長度很大程度上影響了產品的機械性能,也因此成為本文的研究重點。

研究緣起與實驗架構

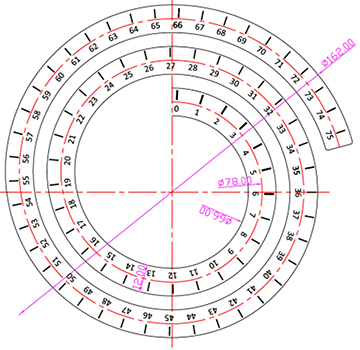

對長纖維複合材料而言,纖維排向與長度是決定產品最終強度的重要因素,但目前較少有深入分析長纖維排向的研究,因此本研究選擇原始纖維長度25mm,50%重量比之長纖維補強聚丙烯搭配螺旋模具(圖1)進行實驗,觀察纖維在不同製程參數及產品設計中的排向及長度變化。

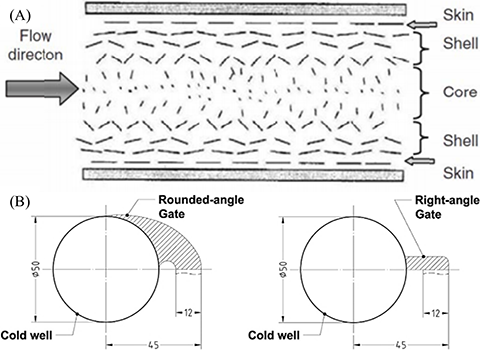

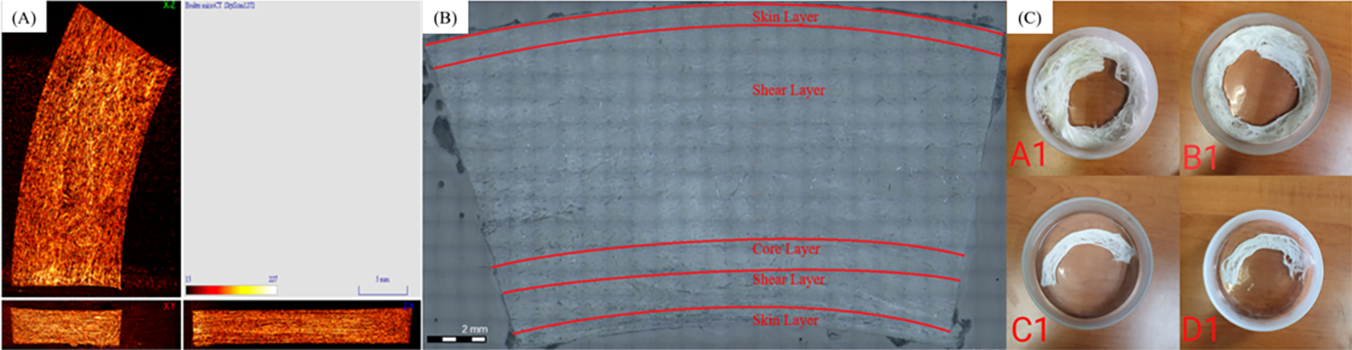

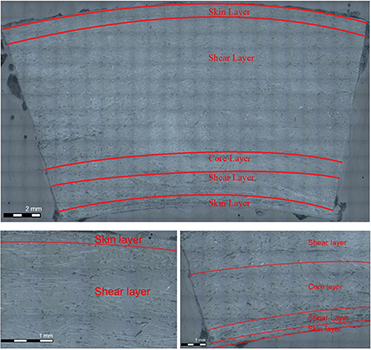

纖維排向受到流場變化的影響,觀察射出成型的纖維增強產品在厚度方向的變化(圖2A),可以看到它被分為五個層次,分別是皮層(Skin Layer)、剪切層(Shear Layer / Shell Layer)、核心層(Core Layer)、剪切層和皮層。在靠近模穴表面的位置,皮層受到噴泉效應的影響,因此纖維在這一區域與流動方向趨向於平行。剪切層位於皮層和核心層之間,纖維在這個區間受到剪切和拉伸流的影響,方向相對混亂。核心層位於產品的中心部位,在這個位置上受到模具幾何變化引起的流場變化的影響,並呈現不同的情況。在流場發散的情況下,纖維的流動方向與流動方向垂直,而在流場收斂的情況下,則與流動方向平行[3]。

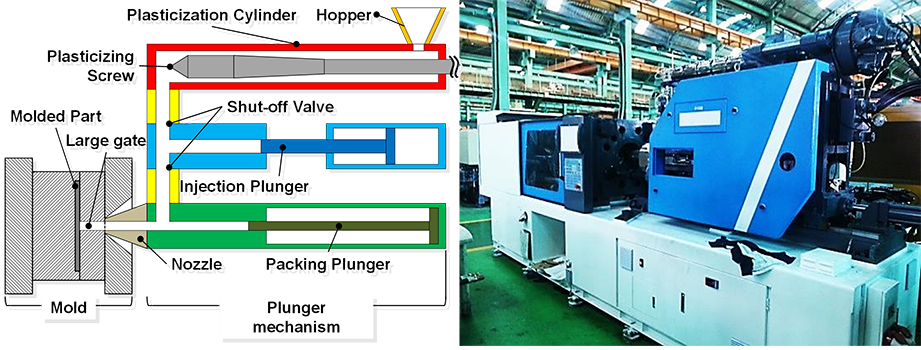

纖維長度受到螺桿設計、製程參數、產品設計與材料品質的影響,可能導致補強效果不佳。在射出過程中,纖維會受到相互作用影響導致嚴重斷裂,包括纖維之間的相互作用、纖維與基質的相互作用、纖維與模穴表面的相互作用。根據過去的研究,進入模穴之前纖維就已經發生嚴重斷裂,主因是在塑化階段螺桿所引起的高剪切力。為了避免這種狀況,本研究使用團隊先前開發的三段式射出單元之射出成型機(圖3)。該機台具有低壓縮比設計的螺桿,以降低長纖維在塑化階段因高壓縮比產生斷裂,並使用柱塞式出桿設計和較大的進澆口,有效的降低了長纖維在熔膠流動中的斷裂情況,可以有效保留纖維長度[4]。

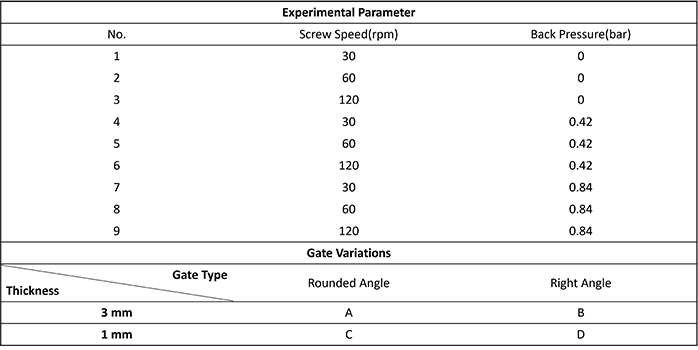

除了機台本身,產品的厚度、澆口設計以及製程參數也大大影響纖維的排向、含量和長度。本研究選擇了圓角澆口和直角澆口兩種不同的澆口設計(圖2B),產品厚度選擇了1mm與3mm,並根據幾何設計將實驗產品分成A、B、C、D四組(圖4)。製程參數方面則選擇對纖維長度影響顯著的參數,即螺桿轉速與背壓壓力(圖4),觀察在不同製程條件下纖維的排向狀況、剩餘長度與含量[1]。

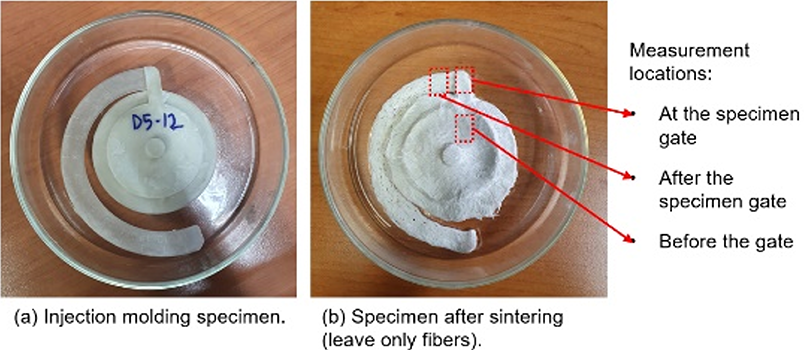

實驗分析採用三種不同的方法,分別是光學顯微鏡(OM)、Bruker微電腦斷層掃描儀(micro-CT)及高溫燒結,旨在探究這三種實驗方法之間的差異並確定其結果的誤差範圍。前兩者的量測位置為澆口後方區域,高溫燒結則量測澆口前、中、後三個位置進行分析(圖5)。隨後使用AVIZO軟體對OM和micro-CT的掃描結果進行比較,以觀察產品內部的纖維排向,同時也使用高溫燒結來研究纖維長度的變化。觀察目標包括不同製程參數下螺旋模具內的纖維排向、剩餘長度、澆口設計和模具厚度對纖維排向的影響。

OM、micro-CT與高溫燒結

在這項研究中,使用了OM來觀察產品纖維的長度和排向狀況(圖6B),OM配備了攝影機和電腦控制器,能夠捕捉產品的橫截面照片;其具備10倍放大鏡頭和2μm的解析度,每張掃描照片的尺寸為0.9mm×0.9mm,再通過Insight Scan Viewer軟體將這些掃描圖片拼接成一張單一的大圖片。

在進行OM分析之前,需要先從產品中取樣,每個樣本的長度為25mm。為了獲得產品的橫截面,會對厚度方向的表面每0.2mm進行研磨和拋光再掃描。因此,對於3mm厚度的產品,將包含14個層次;而對於1mm厚度的產品則會有4個層次。每層之間的間隔為200μm或更大。為了填充這些間隔,需要將影像分析軟體的像素大小設置為異向值,以建立虛擬層(Dummy Layers)。這些虛擬層是通過將OM圖像向在厚度方向延伸而產生的,在建立虛擬層後,需要對目標進行重新採樣來獲得等向性分辨率,以便進行纖維分析計算。

為了驗證OM的分析結果,本研究同時運用micro-CT進行掃描,來觀察產品纖維的長度和排向狀況。原始玻璃纖維的直徑為17μm,在進行micro-CT掃描時,根據先前研究成果採用了四分之一的纖維直徑作為解析度,因此解析度和像素大小設定為4.25μm,對於micro-CT而言,掃描層數是基於像素大小劃分的,因此產品具有數百甚至上千層,大大增加分析的準確度(圖6A)。

本文OM和micro-CT的圖像分析皆使用AVIZO 3D軟體來進行;在圖像分析中,由於玻璃纖維對X射線的吸收多於聚丙烯,因此產生了像素之間的強度差異,藉此可以自動計算纖維排向並檢測纖維的長度(圖6A、B)。

除了上述兩種分析方法,本研究同時使用高溫燒結法,將產品置於600°C高溫下燒結6小時,僅保留纖維進行測量(圖6C),以觀察纖維的保留情況以及平均長度的變化。通過測量50根個別的纖維,計算出斷裂纖維的平均長度。纖維長度的測量區域分為三個部分(圖5),第一個區域位於產品澆口之前,第二個區域位於產品的澆口位置,最後一個區域位於產品澆口之後。而纖維重量使用電子天秤進行測量,觀察高溫燒結前後的重量變化。

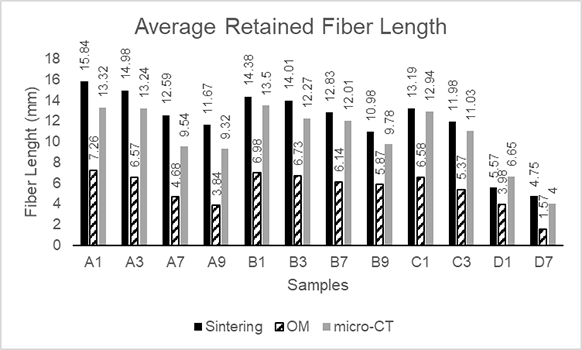

長纖維長度分析結果與驗證

研究結果顯示,澆口設計和產品厚度對纖維長度有著明顯的影響,相對於產品C和D,產品A和B中保留的纖維長度更長。從高溫燒結分析中可以得知,在產品A中,未施加背壓的情況下,當熔膠進入澆口時的纖維長度較澆口前減少約4%,通過澆口後減少了約20%。對於產品B,當熔膠進入膠口時的纖維長度較澆口前減少約8.3%,通過澆口後減少了約22%。而產品C和D的結果顯示纖維長度相對較短,這歸因於薄件產品對纖維斷裂具有較大的影響,主要原因是纖維之間的接觸和與模具壁的相互作用較強。此外,根據micro-CT的分析結果,當背壓增加至6%時,產品C的纖維長度仍保持在7mm,而相同條件下產品D的纖維長度僅剩下4mm,這顯示薄件時圓角澆口的纖維保留能力優於直角澆口。在纖維經過直角澆口時,由於熔膠和纖維在流動過程中方向變換較大,纖維易互相纏繞、斷裂。與之相對,圓角澆口能夠使熔膠和纖維順利進入模穴,從而更好地保留纖維的完整性,從而增加纖維保留長度。

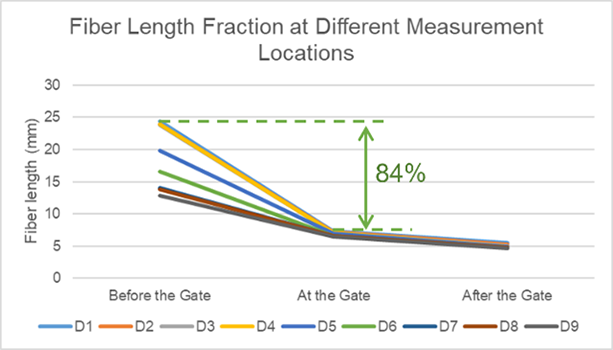

在3mm厚度的產品中,micro-CT分析顯示纖維長度可以保持約14mm,而高溫燒結後則保持約20mm。然而,當產品厚度減至1mm時纖維長度僅剩下4mm,因為薄件產品的限制使得熔膠充填進入模穴的能力降低,只有較短的纖維能夠順利進入模穴。相對較長的纖維在澆口處被阻擋、糾纏或受到相互作用影響而斷裂,導致纖維長度減少高達84%(圖7)。同時,量測澆口後方區域的纖維重量結果顯示,纖維重量占比仍保持在47%,相較於原始材料的50%並未明顯減少。這代表只有短纖維能順利流入1mm厚度的產品模穴中,較長的纖維則被阻擋在澆口處,而產品厚度為3mm時則不論纖維長度長短,皆能順利流入模穴中。

研究參數對纖維長度的影響時,觀察到未施加背壓的情況下,纖維長度幾乎不變,而增加背壓壓力至6%後,纖維長度明顯下降。另一方面,將螺桿轉速從30rpm增加至120rpm後,纖維長度略微下降,這表明相較於螺桿轉速,背壓壓力對纖維斷裂的影響更為明顯。

接著比較三種方法分析纖維長度的結果(圖8),可以觀察到OM量測的纖維最短,而高溫燒結和micro-CT的纖維較長且結果非常接近。這種現象的產生是因為在進行OM分析前,產品需進行研磨和拋光處理,在此過程中纖維容易遭到破壞而斷裂,或者產生空隙。因此,當掃描纖維時,這些破壞及空隙導致原本的長纖維被程式視為多條短纖維,進而造成量測到的纖維長度較短。然而,三種分析方法中纖維的趨勢仍然呈現出一致性,即產品A具有最長的保留纖維,而產品D則具有最短的保留纖維,這證明了澆口及產品厚度的設計對纖維的長度有著影響。

綜合來看,熔膠的流動路徑和產品設計確實對纖維的保留長度產生了影響,產品A和B內的纖維保留長度相對較長,而產品C和D則較短。在產品為薄件的情況下,圓角澆口的纖維保留效果優於直角澆口。此外,厚度為3mm的產品比厚度為1mm的產品保留了更多的纖維。澆口設計影響了纖維流動的難易程度,而產品的厚度則影響了纖維進入模穴的難易程度。

長纖維排向分析結果與驗證

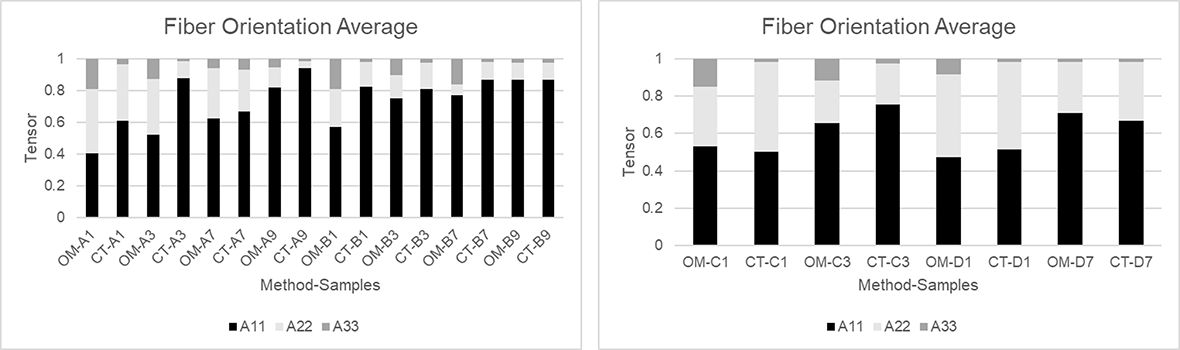

本研究利用micro-CT和OM進行纖維排向分析,探究製程參數及產品設計對纖維排向的影響。在排向描述中,通常運用A11、A22、A33表示三維空間的張量,A11反映纖維在主要方向上的定向程度,通常代表流動方向。A22則代表次要方向上的定向程度,通常垂直於流動方向。A33描述垂直前兩者的定向,在材料厚度方向上。此表示法直觀呈現纖維在坐標系統中的分佈,有助於分析不同方向上的纖維特性。

經過不同產品設計的分析後,本研究發現隨著螺桿轉速和背壓力的增加,產品A的A11值也隨之上升,顯示實驗參數對纖維排向有顯著影響。這歸因於纖維長度對排向的影響,較短的纖維容易隨著熔膠流動而順利排向,但在低背壓和低螺桿轉速下,纖維通常保持在20mm以上的長度,這使得纖維排向變得困難。相比之下,產品B在所有數據中的A11值皆高,顯示大部分的纖維都朝著流動方向排列,這突顯了產品的幾何形狀對纖維的定向的重要性。當產品厚度達到3mm且澆口為直角形狀時,儘管可能引起纖維斷裂,但澆口的形狀減緩了熔膠的流速,使較短的纖維在通過澆口後能夠更好地實現排向。

接著分析厚度1mm產品,發現產品C的A11值低於產品A和B,尤其是在低螺桿轉速下,其A11非常低。但提高螺桿轉速後A11值逐漸上升,呈現出與產品A相似的趨勢。對於產品D,其A11值模式類似於產品A和C,纖維排向性隨著螺桿轉速和背壓力增加而提升。整理以上結果,3mm的產品厚度的纖維排向結果優於1mm的產品,而直角澆口在纖維的排向效果優於圓角澆口。螺桿轉速與背壓壓力的提升可以提升纖維排向程度,因為短纖維排列容易度大於長纖維。

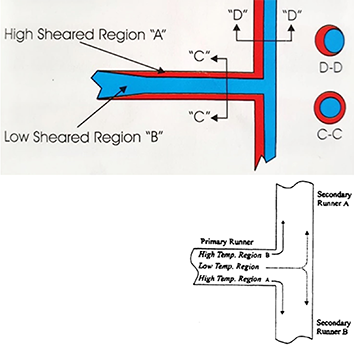

根據micro-CT掃描纖維排向的資料顯示,纖維排向層次結構呈現不對稱現象,尤其是靠近產品外側的剪切層明顯大於內側的剪切層,從OM拍攝的結果圖中可清楚觀察到(圖9),這一現象可以透過Beaumont[5]所提出的模具充填不平衡理論進行解釋。研究指出,這種不平衡充填現象在各種射出機中都可能出現,導致充填階段產生不均衡的壓力,使熔膠流動不平衡。熔膠在流動時,外部熔膠會與模具表面摩擦產生剪切熱,從而使外部熔膠的溫度及壓力大於內部熔膠。而當熔膠在流經分叉處轉彎時,如圖10所示,較高溫的外部熔膠流向模具的左側(模穴內側),較低溫的內部熔膠則流向模具的右側(模穴外側),導致模穴中內側熔膠的溫度與壓力最終大於外側熔膠。進而影響了模穴內的噴泉效應,使得噴泉效應的中心位置偏向內側,而不是位於熔膠的中心,最終產生流動不平衡的現象。本研究中的圓角及直角澆口皆會產生上述的現象,從而造成最終產品纖維排向的層次結構呈現不對稱的結果。

最後,將OM和micro-CT在產品厚度1mm及3mm的平均纖維排向進行了比較(圖11)。發現micro-CT的A11值皆高於OM,而由於厚度方向虛擬層對纖維分析造成影響,OM在A33的值較高。雖然A22值在兩種方法中呈現不同的趨勢,但誤差率皆在10%以下。兩種量測方法在1mm產品的總誤差率低於10%,這顯示OM已經達到相當高的精確度,若是增加OM中掃描的層數,使各層之間的間隔更密集,可以進一步減少厚度方向的誤差,從而提高分析的精確度,用低於micro-CT的成本達到同樣高品質的分析成果。

結語

本研究聚焦於螺旋模具配合不同產品設計以分析長纖維排列情形,通過改變澆口設計、產品厚度並調整關鍵製程參數觀察長玻璃纖維在不同的產品設計下的排向、長度與重量。並使用OM、micro-CT與高溫燒結三種方法分析最終纖維的排向及長度,比較三種方法之優缺。

實驗結果顯示提升背壓壓力及螺桿轉速會導致纖維斷裂,進而影響纖維長度。然而,由於短纖維比長纖維容易排列,反而提升了纖維的排向性。圓角澆口的設計使的纖維較容易流動,有助於保留纖維長度,讓短纖維更容易排向,但對於長纖維的排向性不如直角澆口。直角澆口由於角度的轉折使得纖維斷裂更多,然而這個設計同時提升了長纖維的排向效果。掃描結果發現產品因為充填不平衡的現象造成內部纖維排向層次結構呈現不對稱,此現象在圓角澆口及直角澆口中均存在。

在產品厚度方面,3mm厚度的產品長纖維含量較高、纖維排向結果較好;而1mm產品由於因幾何形狀的限制,導致長纖維受到阻礙或斷裂,僅有短纖維能夠順利進入模穴,因此短纖維的含量較高。比較不同分析方法後發現,OM分析纖維排向結果與micro-CT之間的誤差率相當低,可以透過增加OM中的掃描層數,增加精確度,實現相對低成本但高品質的分析結果。

參考文獻

[1].Ridho, Ahmad Hafizh, Feng-Jung Cheng and Sheng-Jye Hwang, “Microstructure development analysis of long-glass-fiber-reinforced polypropylene in injection molded spiral-flow,” Composites Part A: Applied Science and Manufacturing, Vol. 163, pp. 107261 (2022).

[2].Reale Batista, Mariana Desireé, Lawrence T. Drzal, Alper Kiziltas and Deborah Mielewski, “Hybrid cellulose‐inorganic reinforcement polypropylene composites: Lightweight materials for automotive applications,” polymer composites, Vol. 41, pp. 1074-1089 (2020).

[3].Kenig, S, “Fiber orientation development in molding of polymer composites,” Polymer composites, Vol. 7, pp. 50-55 (1986).

[4].Po-Wei Huang, Hsin-Shu Peng, Sheng-Jye Hwang and Chao-Tsai Huang, “The low breaking fiber mechanism and its effect on the behavior of the melt flow of injection molded ultra-long glass fiber reinforced polypropylene composites,” Polymers, Vol. 13, pp. 2492 (2021).

[5].Beaumont, John P., Jack H. Young and Matthew J. Jaworski, “Mold filling imbalances in geometrically balanced runner systems,” Journal of reinforced plastics and composites, Vol. 18, pp. 572-590 (1999).