■工研院雷射科技中心 / 吳宗明 資深專案經理

前言

隨著數位科技的持續發展,正逐漸引領著人類文明進入數位時代,人工智慧(AI, Artificial Intelligence)、物聯網(IoT, Internet of Things)、雲端、大數據及5G 等項目更成為今日世界科技發展先進國家競相發展的先進數位科技。如何運用數位科技來提升產業競爭力,不僅是先進國家致力推動的科技發展政策,更是希望透過數位科技發展為我們帶來更具智慧化、便利舒適的數位生活環境。我們只要想想智慧手機在我們生活的周遭帶來的便利與生活型態的改變,即可體會數位科技所帶來的衝擊。

近年來3D 列印技術與設備的蓬勃發展,不僅顛覆了傳統減法的加工方式,更將製造技術推向數位直接製造。而3D 列印技術應用也從「小量客製化」,逐漸轉向「適量客製化生產」,產品製造應用的實用性與成本降低獲得突破與進展。高度依賴人工客製化的輔具與義肢產業,自然無法自絕於這波數位科技革命風潮,結合數位設計與製造的數位化輔具設計與快速3D列印製造技術,勢必能夠提供更符合患者個別需求、精準、舒適與美觀的輔具之解決方案。

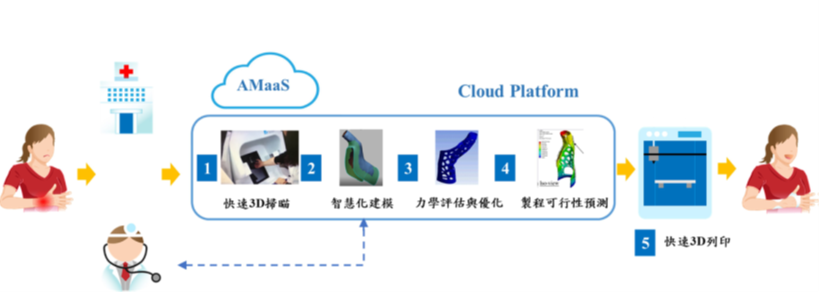

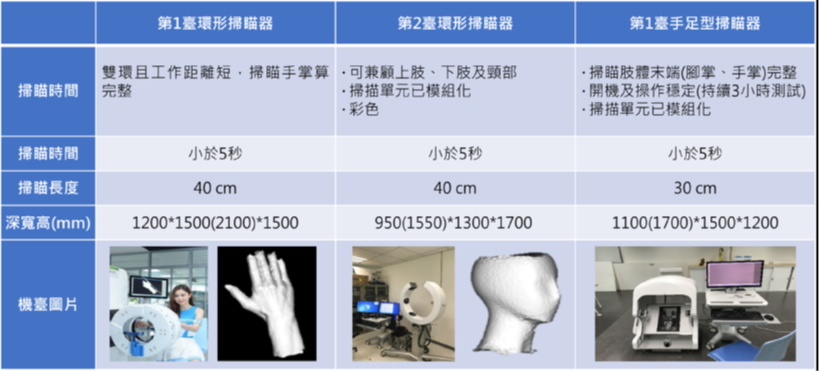

圖1:工研院針對輔具義肢開發出的多測頭3D 掃描系統

圖1:工研院針對輔具義肢開發出的多測頭3D 掃描系統

在醫療院所骨科或復健科臨床上常運用副木(splint)製作輔具,來固定、限制或支撐身體的任一部份,用來保護、矯治、復健以增進患者日常生活的功能,提高生活的品質。醫療復健用輔具的選擇與使用高度仰賴醫生的專業診斷評估外,更需依照個案的狀況作客製化調整。除了一些可在醫院內利用低溫副木直接塑形製作的簡易輔具,如媽媽手(De Quervain’s disease)、腕隧道症候群(Carpal Tunnel Syndrome)輔具及前置型踝足副木,大多數輔具與義肢的製作通常需要透過輔具專業廠商矯具師進行量身訂製的,客製過程包括肢體之量測、石膏繃帶取陰模、石膏灌注及修補石膏陽模、塑形裁切、上釘釦與綁帶等繁複工序。由於取模過程中,需要接觸患者肢體並維持姿勢穩定,才能順利取得精準的模具,實務上比如中風患者、及腦麻的幼童等身體肢幹無法自主控制的患者,傳統的取模工法,將耗費更多的時間與反覆次數以取得較精準的模具。修整後的模具,再加熱軟化高溫熱塑板,利用手工依附肢體軀幹模型塑形或利用真空吸附成型方式,製作出服貼身體的輔具或義肢的主體結構。成品則需再經調校等才能達到最佳的功能。

上述製作過程相當複雜漫長,若能在臨床實務與經驗上,從設計端即結合數位科技技術與3D 列印製作,便能快速針對患者個案需求進行肢體形貌取得及進行輔具設計與修改,線上輔具產品設計確認及後續的直接列印製作,將會改變目前輔具產業的供應鏈與服務模式,並能提供患者更快速、舒適美觀與精準有效的輔具與義肢[1-6]。

有鑑於外國輔具數位化設計與3D 列印製作技術快速發展的趨勢,工業技術研究院於2016 年起,整合院內相關單位自主研發掃瞄系統、3D 建模、結構及3D列印製程分析核心技術,規劃建立臺灣第一個積層製造設計與服務平臺。並以光復院區創新大樓場域,連結相關醫療院所與產業學研共創合作以提升臺灣醫研整合能量,嘗試建立醫療院所與3D 列印醫材供應者間的嶄新合作與服務模式。以人體肢幹輔具為載具,建立積層製造生產流程設計與模擬分析技術,並驗證核心技術與服務流程,來填補目前海內外3D 列印應用產品需求端與設計及製造端的巨大缺口,並提供現今國際3D 列印市場缺乏的完整設計服務平臺解決方案[7]。客製化3D 列印護具流程核心技術,共創研發流程如文章首圖所示,包括(a) 快速三維多測頭掃瞄技術;(b) 智慧化建模技術;(c) 力學評估與優化設計;(d) 製程模擬分析。

快速三維多測頭掃瞄技術

3D 掃瞄器軟硬體技術與產品的發展,無疑是為目前傳統客製化醫療輔具繁複的接觸式取模工法,打開了另一道門,利用3D 掃瞄器進行快速身體軀幹與肢體形貌掃瞄的方法,不僅簡化了患者身體軀幹與肢體形貌取得的流程工序,更將原本約需數天的肢幹模型製作,縮減至數分鐘甚至數秒鐘,更重要的是患者無須再忍受不舒適的接觸式取模過程。另外,以往的醫療輔具多是根據肢體之外觀製作,所以無法全面反映肢體內骨骼及軟組織解剖學相關的訊息。

利用手持式掃瞄器進行患者身體軀幹3D 掃瞄,擁有最大的操作自由度,具操作經驗的工程師也可以在醫院現場考量環境光線與空間條件下,加上患者的配合,於數分鐘內完成掃瞄工作。但在醫院日常門診業務上,使用者需要更快速、簡易與友善的掃瞄器,來減輕操作上的人力負擔。工研院根據醫療院的需求,陸續開發出幾型多測頭3D 掃描系統,如圖1 所示,提供醫院進行上手部及足部的3D 形貌掃瞄,並將掃瞄檔案上傳雲端,以提供設計服務平臺進行後續輔具建模。

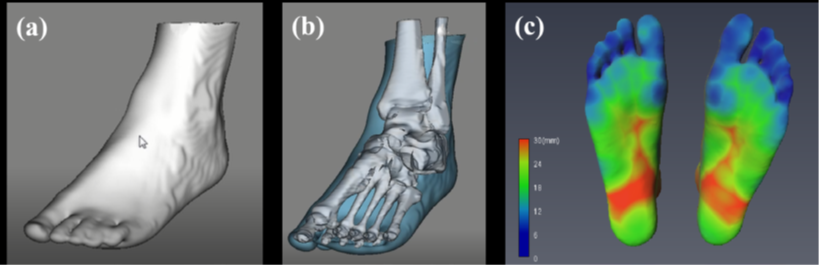

對於需要考量肢體骨骼肌肉變形與關節活動的輔具如脊椎側彎背架、膝蓋內外旋關節支架,以及足底筋膜炎鞋墊等輔具的開發,結合3D 外觀掃瞄、骨骼(X光片、電腦斷層掃瞄等醫學影像)與軟組織參數等,需要建立內外3D 影像融合資料。因此,工研院更進一步開發3D 掃瞄影像融合技術,利用自有技術之快速3D 掃瞄技術擷取自然狀態下人體軀幹肢體之立體型態,配合電腦斷層掃瞄所提供之骨骼三維立體結構後,利用所開發之影像融合演算法輔助合併外型與骨骼結構形成影像融合3D 資訊,如圖2。最後透過資料庫,針對人體結構、支撐力需求與分佈加以比對分析後,將個人化輔具之數位資訊傳送至3D 列印設備製作出更符合人因工程之個人化醫療級矯正輔具。

圖2:資料整合模型,(a) 足部3D 掃描;(b) 足部與骨骼疊合;(c) 表皮至骨骼之厚度分布

圖2:資料整合模型,(a) 足部3D 掃描;(b) 足部與骨骼疊合;(c) 表皮至骨骼之厚度分布

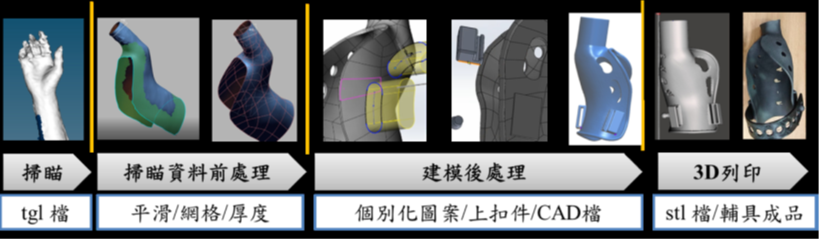

圖3:標準化設計流程

圖3:標準化設計流程

智慧化建模技術

3D 掃瞄後的形貌資料並不會非常完整,因此需要透過處理軟體針對破損處合理修補,以獲得肢體形貌的實體檔,再根據醫生及職能治療師的專業建議,標示出需要固定或支撐的區域,加上輔具設計師的經驗,透過目前市面之商用電腦輔助(CAD, Computer Aided Design) 設計軟體進行客製化設計,設計出適合個別患者病症的輔具。對於每一特定病症的進行輔具初始設計,專科醫師及職能治療師的建議是3D 列印客製化輔具能發揮其效能的必要條件,而患者使用意見的回饋更是未來客製化3D 列印客製化輔具能成功推廣普及的關鍵要素。

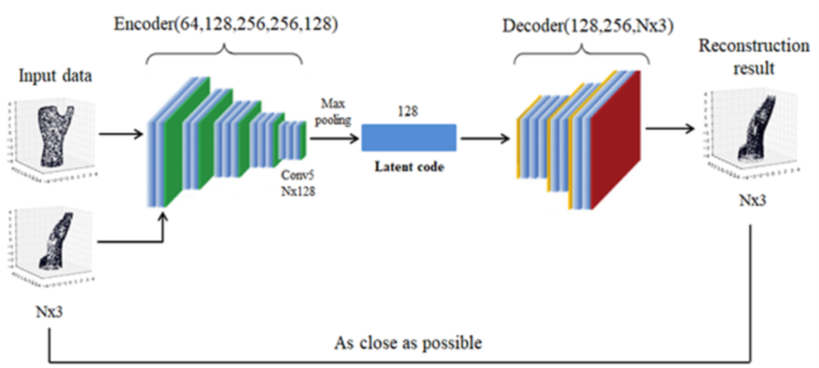

人體身形因人而異,所需之輔具尺寸或曲面變化差異有所不同,客製化設計為高舒適度個人化產品必要手段。但如逐一對每一患者進行客製化設計,則費工耗時,時間與人力成本必然居高不下。掌握特定病症輔具的功能設計重點,輔具其餘穿戴與支撐部分,可透過標準化設計流程,如圖3 所示,讓整個設計過程可以維持設計品質與設計速度,解決模型眾多設計參數取捨、參數化模型建立困難與最適化計算時間問題,但仍是以手動、人工判斷處理設計需求,無法達成自動化設計的目標。因此,開發出以卷積類神經網路(convolution neural network) 為基礎的智慧化設計如圖4 所示,能根據病患患部肢體掃描檔,透過訓練好的類神經網路,快速產生合適的護具曲面,再透過CAD 軟體快速加工處理後列印出來,以降低人工逐案客製化設計的成本,更可加快設計速度,達到適量客製化生產的終極目標,以滿足未來商業化的需求。

力學評估與優化設計

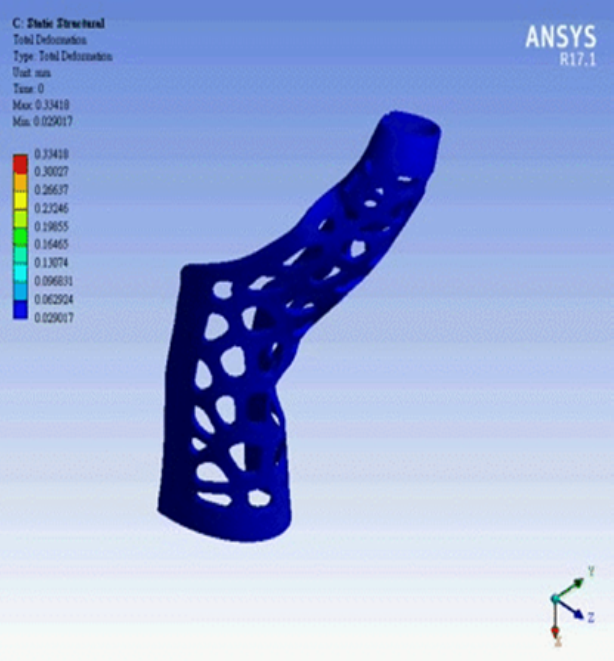

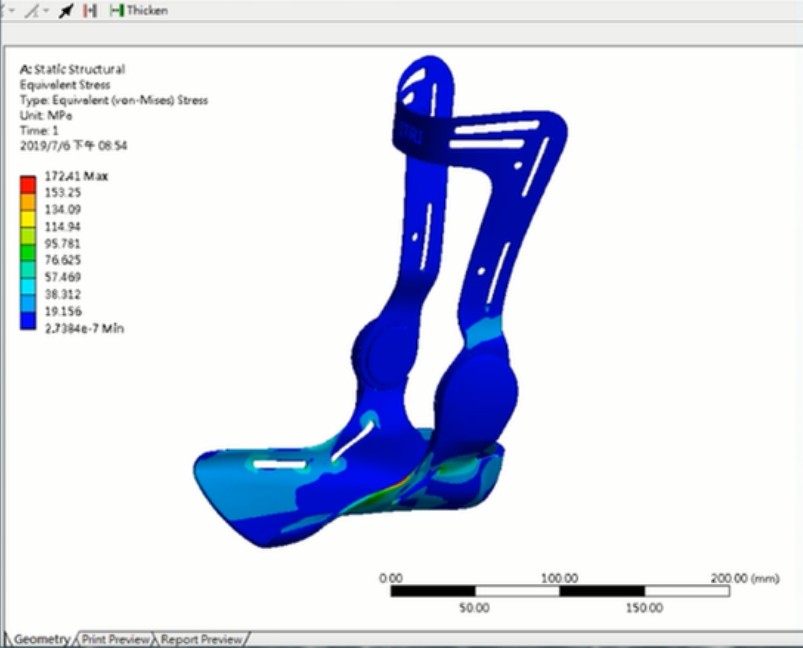

為進一步在有限的材料重量下,發揮輔護具及義肢的最大剛性,並減少不必要的列印時間與成本,透過本流程可進一步以拓樸優化(topology optimization)對前述初胚模型檔案進行演算,保留主要應力路徑(stress path) 上的材料,去除未充分發揮的部分,以達到最有效率的護具結構設計,如圖5 所示。結構強度的分析,體積較大的輔具如脊椎側彎背架(scoliosis brace) 及功能性膝支架(functional knee brace) 或需要支撐患者身體重量的義肢,加上人體活動與動作的生物力學考量時,更凸顯其重要性與必要性。此外,目前高分子3D 列印所採用材料包括軟質與硬質。軟質材料與肌膚觸感較佳但剛性則不足,硬質材料雖有較好的剛性但與肌膚接觸恐造成不適。為提高舒適性且藉由數位材料列印的設計,結合經由模擬所得到的護具設計,將不同性質(軟/ 硬)材料應用在護具的不同區塊上,以達到符合特定病患需求之梯度材料結構之完善且舒適的輔具,是未來技術發展的努力方向。

製程可行性預測技術

目前的3D 列印製作主要是憑藉經驗進行製程的調控,避免製作過程產生熱應力所造成之破壞,以確保產品的可靠性與品質,此種以試誤方式或經驗累積的過程極為耗時且增加成本。本流程應用工研院開發的製程模擬技術於解決上述3D 列印製造的瓶頸問題。而上述的雷射3D 列印製造熱應力損壞,主要是由跨尺度的熱傳行為所引起。因此若直接使用傳統熱應力理論進行模擬,將無法實際滿足即時修正製程穩定的需求。此製程模擬技術的發展是基於實際產品幾何、材料特性與製程參數,因此可進一步進行製程參數最佳化與提供產品的迴歸設計,如圖6 所示。本項技術適用於粉床式3D 列印製程分析預測。

圖4:卷積類神經網路計算

圖4:卷積類神經網路計算

快速3D 列印製造

輔具的3D 列印主要是以高分子材料為主的3D 列印設備製作,市面上高分子材料的3D 列印設備主要有熱熔融層積(FDM, Fused Deposition Modeling)、光固化(SLA, Stereolithography)、雷射粉末燒結(SLS, Selective Laser Sintering)、黏著劑噴膠成型(BJ, Binder Jetting) 與材料噴塗成型(MJ, Material Jetting) 或衍生型的設備如多射流熔融(Multi-Jet Fusion) 等, 使用的材料主要有ABS (acrylonitrile butadiene styrene)、PLA (Polylactic Acid)、光固化

樹酯及尼龍等材料。

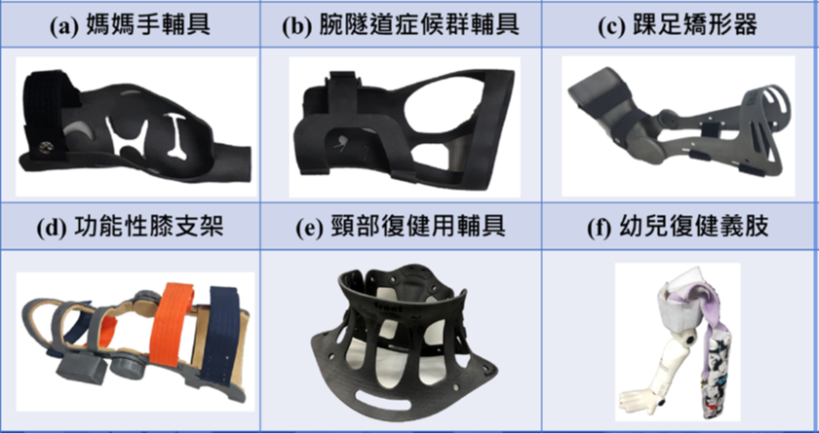

從快速三維多測頭掃瞄技術取得肢體掃瞄或內外影像融合的檔案,經智慧化建模、力學評估與優化設計及製程可行性預測等反覆優化後即可輸出stl 檔案,選擇適當的3D 列印設備進行列印製作。工研院3D 列印輔具共創研發相關計畫與臺灣醫療院所,使用尼龍12(PA12) 粉料的Multi-Jet Fusion 及SLS 設備共同開發出包括媽媽手、腕隧道症候群、前頁式關節型踝足矯形器、功能性膝支架、頸部復健用輔具及幼兒復健義肢,如圖7。從掃瞄檔案的取得到3D 列印輔具之交付的期程也由兩週縮短至3 天。2020 年更將技術進一步深化及應用於脊椎側彎輔具的設計與製作上。

結語

利用數位科技進行輔具設計及結合3D 列印進行列印製造,已是下一代輔具及義肢設計製作的必然發展趨勢。在這新舊工法與服務模式轉換的過程中,當然還有很多的設計軟體、材料與設備技術需再整合與最佳化,但同時也有更多3D 列印輔具及義肢之臨床應用與確效研究的成功案例發表。此外,相關醫材法規適用性的與時俱進,需要一段時間讓醫療人員與輔具義肢廠商從既有的習慣領域工法轉換至新的數位科技應用,當然患者使用經驗的回饋與擴散,以及創新的商業模式都將影響此項科技商業化與普及化的速度。■

圖5:經拓樸優化設計後的媽媽手輔具示意;圖6:利用製程可行性技術分析足踝矯形器以粉床式3D 列

印製程熱應力

圖7:工研院3D 列印輔具共創研發所開發出的輔具及義肢

參考文獻

[1].Yu-an Jin, Jeff Plott , Roland Chen et al, “Additive Manufacturing of Custom Orthoses and Prostheses – A Review”, Procedia CIRP 36 2015 : 199 – 204.

[2].Jorge Barrios-Muriel, Francisco Romero-Sánchez, Francisco Javier Alonso-Sánchez et al, “Advances in Orthotic and Prosthetic Manufacturing: A Technology Review”, Materials 2020, 13(2): 295.

[3].Elizabeth Wojciechowski , Angela Y. Chang, Daniel Balassone et al, “Feasibility of designing, manufacturing and delivering 3D printed ankle-foot orthoses_a systematic review”, Journal of Foot and Ankle Research 2019, 12:11.

[4].Yoo Jin Choo, Mathieu Boudier-Revéret, Min Cheol Chang, “3D printing technology applied to orthosis manufacturing: narrative review”, Annals of Palliative Medicine 2020.

[5].Jaclyn K. Schwartza, Angelica Fermina, Kimberly Finea et al, “Methodology and feasibility of a 3D printed assistive technology intervention”, Disability and Rehabilitation: Asstive Technology 2020, 15(2): 141-147.

[6].Hitesh Lal, Mohit Kumar Patralekh, “3D printing and its applications in orthopaedic trauma: a technological marvel”,Journal of Clinical Orthopaedics and Trauma 2018, 9: 260-268.

[7].邱佑宗, 吳宗明, 顏伯甫, 李暐, 洪基彬, “3D 列印醫療輔具應用”,工業材料, 2017 (369): 91-102.