■林上智 教授/臺灣科技大學

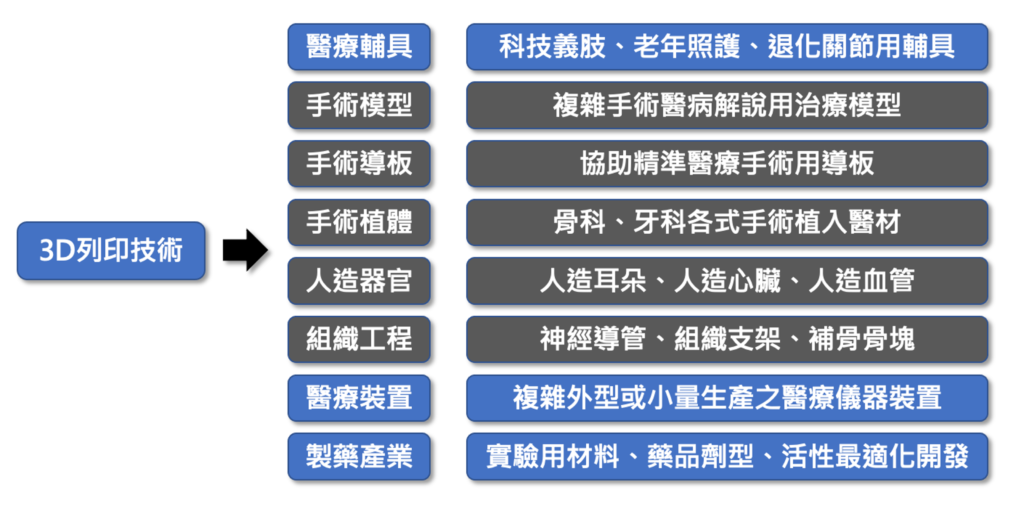

3D 列印技術是將材料通過積層方式,以連續建構三維物件的製造程序過程。常見的材料為樹脂、金屬、塑料與陶瓷等粉末、液體或線材型式。目前各國政府的醫材監管部門已經通過的3D 列印醫材產品,包含客製化植入物模具、脊椎支架、人工關節、牙材、手術導板、關節或老年照護輔具、組織支架、神經導管、義肢與助聽器等,如圖1 所示,這表示3D 列印技術已經廣泛被接受各式醫材的標準製程。另一方面,各種列印技術設備、列印原料種類、醫材認證法規與臨床使用案例的快速增加,充分顯示3D 列印技術的發展,應該是高階醫材研發人員的創新與獲利之重要驅動力之一。

3D 列印技術適用於高階醫材的特點

3D 列印技術具備有許多的製程特點,如表1,因此相當符合訂製或高階醫材的製程要求,同時可加速醫材產品開發的時程,甚而開創更具創新療效的醫材產品。

個性化設計

3D 列印技術應用於醫材產業的最大優勢,是可以自由生產訂製化的醫療產品特性。由於技術和成本限制,傳統生產工藝只能製造出較少規格的產品,但3D 列印技術則由於不需大量生產模具,因此可製造的規格較可不受數量限制。除此之外,透過患者個體資訊的設計資訊,3D 列印技術即可設計更符合患者相關組織需求的醫材,例如解剖外型貼合度較優異的輔具與植入物,或是符合患者手術治療需求的精準手術導板等。

快速化生產

相較於需銑削和鍛造的傳統生產工藝,3D 列印技術在幾小時或幾天內,就可生產出接近終端成品的設計醫材,可節省大量製造時間與人力需求。除生產效率外,3D 列印技術的解析度、精準度、可靠性及重複性等原始資料,皆可在電腦雲端進行儲存與修改,透過共用3D 列印資料檔案的架構,研究人員可監管資料庫與修改設計列印檔案,符合未來數位量測、設計、修模與製造的高階醫材特性。

製造成本降低

由於3D 列印技術對製造空間與勞動人力要求較低,因此針對小型量產模式或高階醫材應用,3D 列印技術將變得越來越具競爭力,尤其未來更多快速列印設備進入市場後,3D 列印技術較低生產成本的優勢,將會更加受到重視。以人工髖關節的髖臼杯為例,傳統透過數控加工與表面噴覆的鈦顆粒,廠商可以直接改變髖臼杯表面的孔洞密度大小,透過3D 列印技術進行生產,從而降低塗層工藝的製造成本。

表1:3D 列印技術適用在高階醫材發展的特點

表1:3D 列印技術適用在高階醫材發展的特點

表2:3D 列印技術在生醫領域應用的專題介紹

表2:3D 列印技術在生醫領域應用的專題介紹

圖1:目前3D 列印技術應用在各式醫療領域產品項目

圖1:目前3D 列印技術應用在各式醫療領域產品項目

仿生網孔複雜外型

3D 列印技術透過其積層堆疊的製造特性,可提供高階醫材的創新外型設計特色,例如仿生外型、微細孔洞與複雜流道等,這些都是傳統製程無法達到的生產能力。透過這些仿生微孔流道的複雜設計,可提供生物組織的生長與固定等優異條件,因此符合高階醫材的發展技術特性需求。但在應用3D 列印技術製程前,必須搭配高階的醫材電腦輔助設計技術,以提供上述仿生微孔流道的幾何外型資訊。

3D 列印技術在生醫領域應用的專題介紹

由於3D 列印製程應用於高階醫材具有上述的優異特性,因此本期特別安排七項的應用範例,邀請臺灣具有3D列印技術醫材應用經驗的學者與廠商,介紹3D 列印技術在醫療領域的研發與應用現狀。第一篇「適用於醫療產業之列印技術介紹」主要介紹常見的3D 列印製程應用於醫材開發的技術原理;第二篇「精準骨科關節置換與複雜矯正手術導引板」則說明結合醫學影像、治療原理、生物力學與電腦設計,透過3D 列印技術來開發精準手術醫療導引板;第三篇「3D 列印關節科技輔具」介紹數位掃描、電腦修模、輔具設計等技術,如何與3D列印製程結合,以達到貼合、透氣、輕量與精準矯正治療的科技輔具;第四篇「3D 列印複合材質仿生多孔性脊椎融合裝置」介紹主題為脊椎植入姓醫材,設計與製程重點是具有仿生微孔的技術;第五篇「數位化輔具設計與快速3D 列印製造」討論訂製化輔具的設計與製造關鍵技術流程;第六篇「3D 列印技術在胸腔以及骨盆精準手術之應用」則進一步說明電腦模擬與3D 列印骨頭及導板的臨床應用;第七篇「高精度列印生物相容導管、幫助神經再生修復及功能重建」則以3D 微型列印的技術,來說明神經導管、組織支架與人工補骨的醫材應用。■