■ ACMT / 劉文斌 技術總監

前言

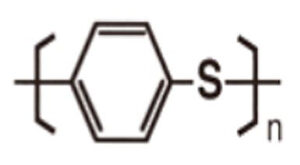

聚苯硫醚(Polyphenylene Sulfide, PPS) 又稱為聚苯撐醚、聚次苯基硫醚。聚苯硫醚(PPS) 是由對位亞苯基與硫鍵結的交替單元所組成,分子化學結構中含有對亞苯基硫醚的重複結構單元(如圖1 的分子式化學結構),PPS 塑膠是由苯環和硫原子交替排列而成的高分子線型剛性分子結構,是一種化學結構簡單的結晶性耐高溫高性能工程塑料。

PPS 塑膠是具高強度、高剛性且不透明的聚合物。聚苯硫醚(PPS) 是一種目前逐漸被應用到工業產品的高性能熱塑性工程塑料,具有優異的耐熱性、阻燃性、絕緣性,其強度和硬度均高於一般工程塑料,可利用多種成型方法進行加工,而且可進行精密成型。同時聚苯硫醚(PPS) 與無機填料、增強纖維的親和性以及與其他高分子材料的相容性均有極佳的表現,因而可製成不同的增強填充等級塑膠配方及高分子合金摻配塑膠。聚苯硫醚(PPS) 是迄今為止產業中性價比較高的高性能工程塑料,已成為高性能工程塑料中用量較多的塑膠之一。主要被應用於代替金屬與熱固性樹脂,目前被廣泛地應用於各種領域。

PPS 塑膠的合成製備方法

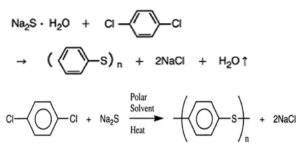

PPS 在工業製備合成上是在極性溶劑中, 在高溫( 約250 ℃) 加壓下使對二氯苯(p-DCB;1,4-Dichlorobenzene) 和硫化鈉(Na2S) 或硫氫化鈉溶液(NaHS) 進行縮聚反應而成。PPS 塑膠的縮合聚合反應如圖2,PPS 合成反應含脫水反應、脫鹽反應、放熱反應、高溫加壓反應等各種要素的組合反應。

通過上述聚合反應所得到的聚合物,經過精製工序,熱交聯處理(交聯型PPS)加工成塑型用化合物。上述PPS 塑料合成反應中,因所使用的合成原料- 對二氯苯單體,其中含有氯原子,如果PPS 塑料在精製過程後仍殘留過多氯原子,也會造成PPS 塑料在成型加工的過程中容易產生氯氣或氯酸氣,對人員與設備會造成一定的傷害。目前已有料商開發出不含氯的PPS塑料合成製程。PPS 塑膠大致可區分為兩種,一種是以交聯聚合物為基礎的改性產品,即使在高溫度環境下也可以保持其高剛性、耐蠕變特性;另一種則是以線型聚合物為基礎,具有優良的延展性、韌性,此外由於線型聚合物的純度較高,相較於交聯聚合物,具有在高溫高濕的使用環境下低吸濕的優異性能。一般業界常應用的

PPS 塑料則是藉由添加玻璃纖維(GF) 等強化材料或無機礦物充填材的強化改性產品,其除了具有原本的高耐熱性能外,同時擁有高度的機械性能及優良的尺寸穩定性等特性。

圖1:PPS- 聚苯硫醚塑膠的分子重複單元分子結構 圖2:PPS- 聚苯硫醚塑膠的縮合聚合反應方程式

PPS 塑膠的發展歷史

PPS 高性能工程塑料具有較長的發展歷史,早在1888年就由Freidel 和Craft 確認了其存在。20 世紀40 年代後半期,人們開始考慮將其作為用於商業用途的重要樹脂進行開發。此後,美國飛利浦石油公司(Phillips Petroleum) 開發出工業化生產工序,1973 年該公司成功率先投入了商業化生產運營,PPS 的第一種商業化工藝是由Edmonds 和Hill 開發的(美國專利3,354,129-1967 年),商標名為Ryton®。由於最初飛利浦開發的原始製程PPS 塑料的分子量比較低,主要只能用於表面塗層。隨後由於發現在少量空氣(含氧)存在下,將PPS 在聚合物的熔點附近進行固化(擴鏈或交聯)反應,則可以提高PPS 的分子量而生產出可模塑等級的塑料,從而提高PPS 塑料產品的成型性、機械性能,並能使其具有優良的耐熱性和耐化學藥品性,可將其做為射出成型用樹脂來使用,PPS 作為高性能工程塑料的市場需求也日益增長。

1984 年底美國飛利浦石油公司的基本製造方法專利到期後,多家公司相繼投入了PPS 的生產。在進行激烈價格競爭的同時,各個廠家開始致力於品質的提高和新用途的開拓。目前PPS 塑料製造商已開發出了在聚合反應階段通過提高分子量來製成不同形式的PPS 塑料。目前PPS 塑料主要有三種形式,包含直線型PPS、高分子量分歧型PPS、交聯高韌性型PPS,同時通過對合成技術和改性技術進行改進開發出低毛邊、低氣體析出等成型性產品。PPS 聚合物塑料大部分被用於加工成為射出成型用改性產品,被廣泛地應用於以電氣/ 電子、汽車電裝零部件為中心的各個領域產品。PPS 塑料目前業界主要塑料供應商如下:

• 大日本油墨/ 迪愛生(DIC) – DIC-PPS®

• 日本東麗(Toray) – TORELINA®, TORAYCA®

• 蘇威(Solvay) – Ryton®, PrimoSpire®, Tribocomp®

• 賽拉尼斯(Celanese) – FORTRON®, CoolPoly®,Celstran®

• 日本寶理(Polyplastics) – DURAFIDE®

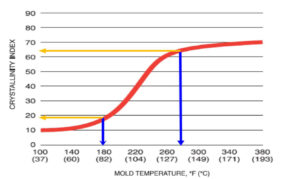

圖3:PPS 塑料成型模溫條件與產品結晶度的關係

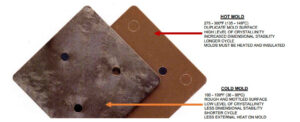

圖4:PPS 塑料不同成型模溫條件下的產品外觀與特性(Solvay 技術資料)

PPS 塑料的主要特性

PPS 塑料是結晶性耐高溫的熱塑性塑料。即使在200℃以上的環境下,PPS 也可維持理想的機械強度及耐化學品腐蝕。除了低吸水率之外, PPS 塑料也具備良好的尺寸穩定性以及絕佳的電氣特性。即使於高溫環境下PPS 塑料也可維持非常穩定的化學性質。PPS 高性能工程塑料的特性如下:

• 可以在200℃以上的工作條件下連續使用的高耐熱性塑膠。

• 在寬廣溫度範圍內保持高剛性及高強度特性。

• 樹脂本身固有的UL94 V-0 等級的阻燃性。

• 在寬廣的使用環境條件下,具有優良的尺寸穩定性。

• 僅次於氟系列樹脂的耐化學藥品性。

• 高溫、高濕、高頻環境之下具有優良電氣性能。

• 可進行複雜的高精度成型。

而針對上述PPS 塑料的各項特性詳細敘述如下:

• PPS 耐熱性能優異:

結晶性PPS 塑膠其熔點超過280℃,熱變形溫度(HDT) 超過260℃,長期使用溫度為220~240℃。在空氣環境下於700℃發生降解,在1000℃的惰性氣體環境下PPS 仍可保持40% 的重量,短期耐熱性能和長期連續使用的熱穩定性能均優於目前所有的工程塑料。PPS 經特殊改性的塑膠型號,熱變形溫度可達350℃以上。所以它是極好的高溫結構材料。PPS 的耐焊錫熱性能也遠遠高於其他工程塑料,使其適宜製作電子電器部件。這樣的熱性能,即使在熱固性塑膠中也是不多見。此外,PPS 本身具有良好的絕熱性,但通過添加適當的填充材後,也可製得高導熱性的PPS 複合材料。

• PPS 自身具有阻燃性:

聚苯硫醚阻燃性可達到UL94-V0 等級,耗氧指數(LOI)>57%。聚苯硫醚自身的化學結構使其具有良好的難燃燒性能,無需加入阻燃劑。

• PPS 機械性能優良:

PPS 剛性極強,表面硬度高,洛氏硬度>100HR,拉伸強度>170MPa,彎曲強度>220MPa,缺口衝擊強度>16MPa,彎曲模量>3.5×104MPa,具有優異耐蠕變性和耐疲勞性。

• PPS 耐化學藥物性能優異:

PPS 耐化學腐蝕性優異,對於有機醇、酮、酸、酯、酚、脂肪烴、芳香烴、氯代烴以及無機酸、鹼、鹽類等的抵抗性均表現穩定;PPS 除會溶於氯代聯苯和強硝酸外,在200℃以下PPS 不溶於任何有機溶劑。

• PPS 尺寸穩定性極佳:

PPS 成型收縮率非常低(約0.2~0.5%),水分吸收率小於0.05%,線性熱膨脹係數(3~5×10-5/° C) 也小。在高溫、高濕條件下,仍能表現出良好的尺寸穩定性。故在機械、化工、儀器、儀錶等各個方面都具有廣泛用途。

• PPS 電氣性能優良:

PPS 在高溫、高濕、高頻條件下,仍具有優良的電氣性能,其體積電阻率為1×1016 Ω.cm,表面電阻率為1×1015 Ω,電氣強度>18KV/mm。

• PPS 能抗高能輻射:

PPS 對於紫外線和鈷60 射線的照射耐輻射性能良好,耐輻射可達到1×108Gy,是其它工程塑料無法比擬的。在電子、電氣、機械等領域,特別是軍工產業對耐輻射特性有高需求的產品,PPS 是唯一理想的優良材料。

• PPS 加工性能好:

PPS 樹脂的熔體黏度低、流動性好,極易與玻纖含浸,因此填充填料容易,用其製備的玻纖或無機填料增強射出級粒料,具有極高抗伸縮性、抗衝擊性、抗彎曲及延展性。在其熔點以上可以統一成形。

• PPS 與金屬和非金屬黏著性能好:

PPS 特別對玻璃、鋁、鈦、不銹鋼等材質具有非常高的黏結強度,附著力達到1 級;對玻璃的黏結性能好,極適合作為化工設備的襯裏。

PPS 塑膠的耐熱特性

PPS 塑膠是結晶性高分子材料,其玻璃轉移溫度(Tg)約在85~93℃之間,冷卻結晶化的放熱峰溫度範圍(結晶溫度,Tc)約為127~135℃,塑化熔融的熔點(Tm)溫度約為285~295℃。隨著樹脂分子量的升高,PPS塑膠的玻璃轉移溫度(Tg) 和熔點(Tm) 會適當提高。樹脂的熔點及玻璃轉移溫度對製品的力學性能有很大的影響。隨著溫度的改變,純樹脂的動態黏彈性也在不斷變化。加熱到玻璃轉移溫度以上,PPS 的力學性能有所下降。PPS 樹脂的熱穩定性很好,在氮氣(N2)中的分解溫度≥ 570℃,即使在643℃的高溫下還能保持50% 的品質,高分子量PPS 樹脂的熱分解溫度比普通分子量PPS 樹脂高,說明隨著樹脂分子量的升高,樹脂的熱穩定性會有所提高。

聚苯硫醚的熱失重分析表現,在500℃以下的空氣和氮氣中加熱沒有明顯的品質損失,只有在700℃空氣中才會完全降解。而在惰性氣體中,即使在1000℃的高溫下,仍能保持其原品質的40%。PPS 的優良熱穩定性還表現在高溫環境下的強度保持率和高溫熱老化後的強度保持率上。在氮氣中,500℃以下加熱沒有明顯的品質損失,即使在1000℃的高溫下,仍能保持其原品質的40%,其防火阻燃等級為UL-94 V-0 等級,在200℃以下不溶於絕大多數有機溶劑。

圖5:PPS 塑料應用:電動車變頻器匯流排(Tosoh 技術資料)

圖6:PPS 塑料應用:耐高電壓電氣零件(Tosoh 技術資料)

PPS 塑料的產品應用考量

PPS 具有優異的特性,可以滿足廣泛應用範圍內所要求的性能,對設計人員、模塑人員來說,是極易使用與加工的高性能工程塑料。PPS 塑膠本身具有難燃特性,對於PPS 純料(不添加難燃劑等級)在UL94 難燃性測試試片厚度達到1/64 inch ( 約0.4mm) 時,仍可通過UL 94 的V0 等級測試。另外PPS 也具有優異的尺寸安定性,PPS 塑膠的收縮率與射出部件產品的厚度有關,也和射出加工時熔膠在模穴中流場的流動方向有關,一般PPS 射出件在垂直流動方向(transverse flow direction,TD) 的收縮量值會是流動方向(flow direction,FD) 收縮量值的兩倍以上。所以對於需要有很高精密度或配合度要求的射出件而言,通常PPS 塑膠或是一般結晶性塑膠在成形上是比較難以達到高精密的精度要求;因為結晶性塑膠與非結晶塑膠在冷卻收縮的均勻性上就會有所差異,結晶性塑膠的冷卻收縮率通常很難在各方向上都均勻,所以在冷卻後的尺寸精度要求上會比較難以控制。

之所以會選擇PPS 塑膠來生產塑膠件,通常是考慮到PPS 的兩項重要性質,PPS 具有優異的耐化性(抗化學藥品性)以及PPS 塑膠具有較高的熱變形溫度;PPS 的UL 指標溫度(UL temperature index)-(一般此溫度也可視為連續可使用溫度)可以超過約105° C,塑膠材料的連續使用溫度可以高過PPS 塑膠的,除了熱固性塑膠外,就是少數幾支高單價的高性能工程塑膠,但是其價格目前都高過PPS 塑膠價格的10~20 倍以上。PPS 塑膠因為近年來的單價已經大幅地下降,目前PPS 可說是高性能工程塑膠中單價最低者,且已相當接近泛用工程塑膠的價格。所以在使用上,是高性能工程塑膠中最被普遍接受的塑膠。PPS塑膠目前商品料可使用的顏色不多,主要有偏土色的本色以及褐色、黑色與深藍色等。

當在設計使用PPS 塑膠的射出件產品時,要避免去設計倒鈎(undercut) 之類的機構,因為PPS 是剛性很強,性質偏脆的塑膠,其延伸率相當低,所以並不適用於倒鉤之類的設計。另外應用PPS 塑料時還應注意補強與改質等級(如玻璃纖或碳纖維)的異材質之間的相容性,如果界面相容性不佳則產品容易產生開裂現象。PPS 塑料在受到紫外線或螢光燈的照射下,產品可能會變成茶色。

圖7:PPS 塑料應用:光學讀寫頭滑座(TorayTorelina®技術資料)

圖8:PPS 塑料應用:高壓水泵葉片(Solvay Rytron® 技術資料)

PPS 塑料的射出成型加工

PPS 高性能工程塑料的成型加工需要特別注意,需要使用正確的成型加工條件才能獲得PPS 塑膠正常的材料性質。PPS 材料的許多優異性質,主要是藉由PPS材料的高結晶特性與所能形成的結晶度所決定。PPS塑膠在射出成型加工時,模溫的條件設定相當重要,通常PPS 材料射出成型的表面模溫條件至少需要達到135℃以上,才能使PPS 產生較優良的結晶作用,而部分成型PPS 塑膠的加工現場會用到150℃的模溫條件。加工現場常見的模溫加熱方式是使用熱煤油循環式模溫機或是利用在模具上設計加裝加熱棒(pipe heater) 或加熱電阻絲方式來加熱模具。

如果PPS 材料射出成型時的模溫條件低於135℃時,射出部件產品將無法產生適當的結晶分子結構,因此在低模溫條件下(低於135℃)所成型的射出件將會因為沒有產生較佳的結晶結構而使產品的物性強度偏低,如果這些產品在後續的應用環境中會處在一個高溫(超過原先使用的模溫溫度)環境下,則將會造成產品再次進行後結晶現象,同時也將使產品的尺寸後收縮,並導致性質與物性發生改變,如圖3 所示為PPS 塑料成型模溫條件與產品結晶度的關係。圖4 則是使用不同高低模溫條件下,PPS 射出產品的表面外觀與特性的差異。以PPS 材料的熱變形轉移溫度(Heat Deflection Temperature, HDT) 為例說明,如果PPS成型時,模溫偏低,造成射出件產品形成非結晶狀態,那產品的HDT 溫度就表現得很低,約為175℃;但是如果使用高模溫成型條件,將使得PPS 的結晶度拉高,則產品的HDT 溫度將可達到260℃左右。PPS 塑膠是屬於結晶性塑膠(Tm 約285℃),熔融後的熔膠具有良好的流動性,可成型薄件產品。PPS塑膠有許多配方等級可以適用在射出成型加工,但是因為純的PPS(純的PPS 材料是粉末形式)塑膠在加工上較難加工,所以大部份商業化的PPS 塑膠等級,多是具有高比例的玻纖或礦纖等無機物添加劑的配方組成,某些廠牌PPS 塑膠等級甚至無機物添加量會達到70wt% 左右,然而最常見的等級規格則是PPS 添加40%GF 的配方。

PPS 塑膠具有優異的耐化學藥品性與較高的熱變形溫度,同時具有高剛性與較強的機械物性,薄形件產品在摔落時會發出類似金屬的清脆聲,所以在應用上PPS 經常是用來取代金屬件產品或是熱固性材料產品。另外,由於PPS 在低溫環境下,也依舊能保有一定程度的物性表現,所以也經常被應用到低溫環境使用的產品。PPS 塑膠常見應用的產品有連接器(connectors) 產品、通信設備裝置、儀器類箱殼件、軍事類用品應用等。

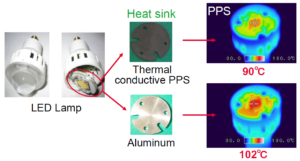

圖9:LED 燈泡內高導熱PPS 底板應用可有效降低熱輻射(Tosoh 技術資料)

PPS 塑件的二次加工

PPS 塑膠可利用超音波製程進行後加工熔接,也可以利用超音波製程進行PPS 與金屬嵌件的相互熔接;PPS 塑膠件也可以利用一般CNC 機械進行切削等後加工,但是因為一般PPS 配方中通常具有高比例含量的玻纖等無機填充劑,所以對於切削刀具的損傷會較為嚴重。

PPS 塑料的主要應用範圍

電子電氣:微型電子元件封裝、連接器、接線器、插座、線圈骨架、微調電容器、保險器基座。

機械儀錶:泵殼、泵輪、瓦、齒輪、滑輪、萬向頭、密封墊、法蘭盤、計數器、水準儀、流量計部件。

汽車領域:溫度感測器、汽化器、進化器、汽化泵、坐椅基座、水箱水室。

家用電器:電風扇、微波爐支架、乾衣機、咖啡煲、電飯煲、熱風筒、燙髮器、空調壓縮機。

軍事領域:製作殲擊機、導彈垂直尾翼、導彈燃燒室、航空、航太、飛行器接插件、線圈骨架、儀錶盤諸多部件,特別是隱形戰鬥機、轟炸機主要部件。此外,還被應用於核潛艇耐核輻射零件部分、槍支、頭盔、軍用帳篷、器皿、宇航員用品、美國研製的新型戰車和英國研製的塑膠坦克,以及軍艦、潛艇的耐腐蝕、耐磨零部件等等……。

纖維、薄膜:用PPS 纖維與其它合成纖維混紡,可製作高性能工業濾布、耐輻射的宇航用布。

PPS 薄膜是最好且絕緣等級達到F 級的絕緣材料,可製作電容器、阻抗電子元件、扁平線圈骨架、電線包覆物、掩蓋物、汽化器隔膜,熱敏印刷材料、柔軟碟、電子攝影用感光帶等。■