■科盛科技 / 簡澤宇 資深工程師

液態矽膠材料的市場需求

液態矽膠(Liquid silicone rubber, LSR) 被廣泛運用在不同的工業領域裡,簡單從民生用品至高階軍事醫療等都有LSR 的應用。然而,將液態矽膠運用在射出成型製程卻不是一件容易的工作。LSR 成型件的成功取決於很多因素,包括產品設計、材料特性和成型條件等。透過Moldex3D 模擬LSR 在模具中的成型過程找到適當的成型條件以及適當的產品設計,以達到最高效益的產品生產,科盛科技始終如一地站在產業的角度幫助產業製解決生產時所發生的疑難雜症。

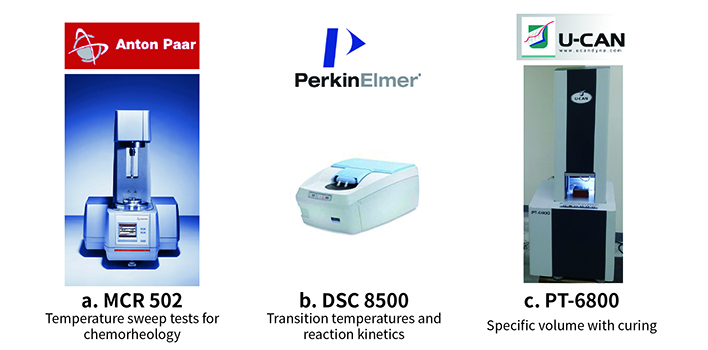

LSR 材料對所處的狀態或環境之反應相當敏感,例如:放置的時間、混合的時間、溫度等都會影響LSR 的性質表現。透過適當的實驗設計我們能分別取得LSR 在不同狀態下的性質表現,例如:黏度變化、放熱變化、體積收縮等……。本次我們將介紹運用平板流變儀、差示掃描量熱法(Differential scanning calorimetry,DSC) 以及PVTC(如圖1),得到LSR 在不同條件底下的黏度、體積以及反應放熱等變化。

反應型材料的黏度量測

熱塑性材料運用毛細管流變儀或是MI 等儀器能夠取得材料在不同狀態下的黏度特性,但使用在熱固性材料上會直接造成儀器的損毀,由於熱固性材料在成型過程是不可逆的,分子鏈會形成強力的共價鍵,固化後就會阻塞儀器造成儀器損毀。因此,平板流變儀配有可拋棄式的夾具,即使材料固化只需更換夾具即可重複量測。

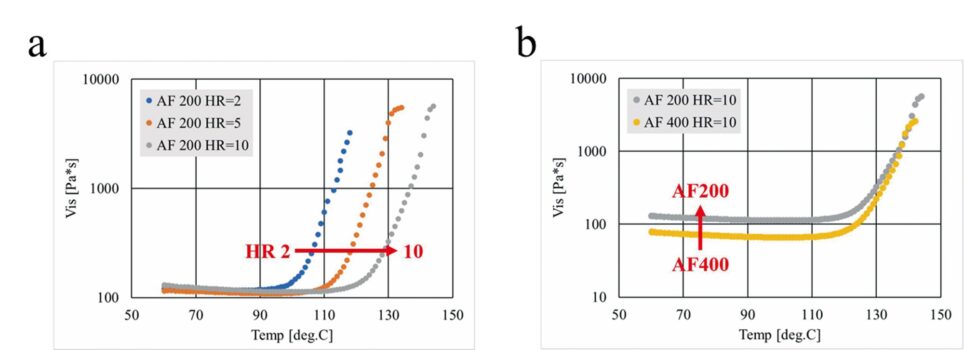

LSR 黏度的變化是溫度、升溫速率、角頻率及時間的函數,設定不同的升溫速率及不同的角頻率能得到不同的黏度曲線(如圖2 中的a 與b)。溫度的影響由圖2 中的a 圖可以明顯看出,當LSR 在角頻率200rad/s,低溫時,黏度約100~200 Pa*s 左右,如同液體一般,但當溫度逐漸升高,可明顯看出黏度迅速上升至4000~5000 Pa*s,在這狀態下幾乎無流動發生,可以說明LSR 以達到固化,而反應前後的黏度相差20 倍之多,其性質也是截然不同的。此外,圖2a 裡也可以發現LSR 在不同升溫速率下黏度變化也有所差異,這是由於高分子鍵結的產生也需要時間,即便供給的能量很快,但反應會有明顯的延遲,就會造成升溫速率越快黏度的激增溫度會落在越高的位子。

角平率的影響則可由圖2b 中明顯看出,在相同升溫速率下,黏度的轉折位子都約落在120 oC 左右,而角平率400 rad/s 的黏度比角頻率200 rad/s 來的低,由於LSR 受到的角頻率越大,剪切應力也越大,造成分子間的作用力變小,因此在黏度表現上也會越小。

反應動力量測

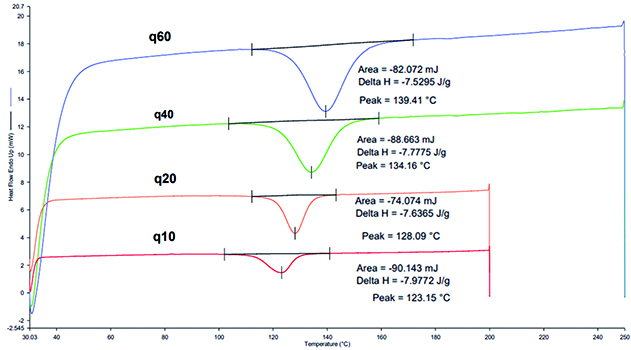

DSC 是業界普遍使用的熱分析儀,透過參考盤與樣品盤的吸放熱差值可以得到材料的熱性質,例如:熔融溫度(Tm)、結晶溫度(Tc)、玻璃轉移溫度(Tg) 等,這些特徵溫度在製程上提供了材料的成型條件之參考。運用DSC 的技術量測與LSR 對熱極為敏感之特性,可得到材料的反應動力。其熱性質的特性與黏度是相輔相成的,反應會造成分子產生鍵結,過程中分子鏈逐漸增大會造成黏度上升,同時也會放出熱量。圖3可明顯看出升溫過程中反應溫度約落在100~160 oC區間內,升溫速率的增加,反應峰值會向高溫處移動,其結果與黏度量測的趨勢一致。另外,材料越均勻可以發現放熱量幾乎相同,由圖三可明顯看出不同升溫條件的反應放熱量幾乎影響不大,都落在-7~-8 j/g 左右。

體積收縮特性量測

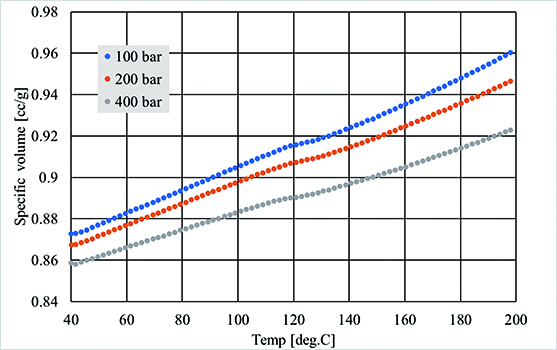

體積收縮對產品的變形及精度有直接的關係,LSR 為熱固性材料,體積變化會受固化反應影響,相較於熱塑性材料來說,量測困難度又更加複雜。因此,透過專門量測熱固性材料體積變化之儀器「PVTC」量測壓力體積溫度在固化過程中的變化,以了解LSR 體積收縮特性。

所有材料都會有熱脹冷縮,LSR 也不例外,由圖4 可知,隨溫度升高,LSR 體積會逐漸膨脹,當溫度到達反應溫度時,體積會有收縮的現象,由於在未鍵結前分子相距較遠,以至於整體體積相對較大,當鍵結產生時,分子距離就會拉近,故整體看來體積會有收縮的趨勢,當反應結束後,體積就會依照熱脹冷縮的原理繼續增加。壓力的效應對於LSR 影響也相當明顯,越高的壓力,體積越小;壓力越低,則反之。

結語

LSR 製程中,材料特性對產品的良率有足夠的影響力,因此科盛科技材料實驗室致力於材料研究,透過黏度、體積收縮及反應動力等特性量測,再搭配適當的數學模型,以提供Moldex3D 最精準的材料資料,藉此協助產業製造出一流產品。■