■北京化工大學 / 謝鵬程 教授

前言

聚合物的流變特性參數,可以用來判斷材料及配方體系選擇的正確性,確定合理的加工工藝條件,還可以指導射出機設備的參數設計,從而提高產品品質。因此,獲得聚合物流變參數的準確數據,對於射出過程實際成型和CAE 模擬都具有十分重要的意義。目前實驗室已經具有多種流變測試儀,但是基於射出裝備的流變線上測試研究很少,也沒有成熟的線上設備。為此,本文基於射出機提出了聚合物流變參數線上測試系統,包括測試裝置和測量系統等;然後利用此系統對典型聚合物的流變特性進行了線上測試,並用黏度模型擬合了聚合物的黏度曲線;最後對本線上測試技術進行了總結。

裝置

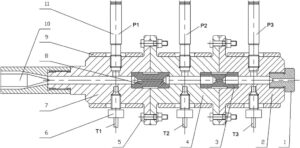

開發了一種(首圖)所示的特殊測試裝置,用於線上測量聚合物的流變性能。移去噴嘴後,將該裝置組裝到射出機中,以在正常加工條件下測量流變數據。裝置結構如圖1 所示,本線上流變測試裝置主要包括毛細管、壓力傳感器、熱電偶以及機體和塞蓋等,其結構不同之處在於本流變測試裝置的測試物料是由射出機的塑化系統預塑化和射出的,並且物料連續通過兩個串聯的毛細管,這種結構實現了物料在射出工况下的流變性能測試,而且嚴格保證了Bagley 校正所要求的在同一流體速率下選擇不同長度的毛細管。測試時把射出機塑化好的聚合物熔體注入到加熱好的流變儀中,待流變儀中充滿熔體後,利用射出機的射出動作使高聚物熔體在毛細管中流動,同時對壓力、溫度和射出速度信號進行採集,傳送到電腦中進行處理,由電腦螢幕直接顯示高聚物流動曲線和流變曲線及其方程式,從而實現對高聚物流變性能參數的測量。壓力傳感器型號選用的是PT124B-121T-160MPa-M14傳感器(上海朝輝壓力儀器有限公司);熱電偶選用的是普通K 型鎳鉻—鎳矽材料熱電偶,精度為1℃;數據採集卡來自美國NI 公司,其Labview 數據採集系統程序為自行編制;射出機為Allrounder 270s 500-60(德國Arburg 公司)。

圖1:聚合物流變參數線上測試裝置示意圖(1:塞蓋、2:後機體、3:短毛細管、4:中機體、5:螺栓連接組件、6:熱電偶、7:前機體、8:長毛細管、9:加熱圈、10:螺杆、11:壓力傳感器)

為了消除入口效應對聚合物黏度測量的影響,本流變儀採用公認的Bagley 校正。在一定的流體速率下選擇不同長度的毛細管,測量入口壓力降,並畫出壓力降與長徑比的關係圖。研究發現入口壓力降與長徑比的關係是線性的,但不是成正比的,可以使用截距法對剪切應力進行校正。由於其呈線性關係,故只需兩毛細管串聯就能實現校正。

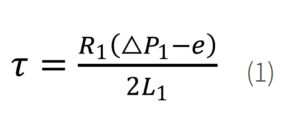

壁面上的剪切應力為:

其中:![]() 為毛細管壁面上剪切應力,單位為Pa;

為毛細管壁面上剪切應力,單位為Pa;![]() 為長毛細管8 的有效長度,單位為m;

為長毛細管8 的有效長度,單位為m; ![]() 為長毛細8 的半徑,單位為m;

為長毛細8 的半徑,單位為m;![]() 為長毛細管8 的壓力降,其值等於 ;

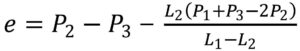

為長毛細管8 的壓力降,其值等於 ;![]() 為壓力降與長徑比關係圖的截距,當採用兩根等直徑的毛細管時,

為壓力降與長徑比關係圖的截距,當採用兩根等直徑的毛細管時, ,式中

,式中![]() 分別為圖1 三點處的壓力,

分別為圖1 三點處的壓力, ![]() 分別為長毛細管8 和短毛細管3 的有效長度。

分別為長毛細管8 和短毛細管3 的有效長度。

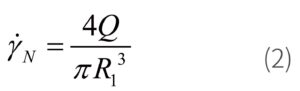

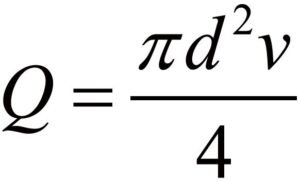

牛頓流體毛細管壁面上的剪切速率為:

其中:![]() 為牛頓流體毛細管壁面上的剪切速率,單位

為牛頓流體毛細管壁面上的剪切速率,單位

為 ![]() ;

; ![]() 為體積流量,單位為

為體積流量,單位為 ![]() ,

, ,

,

式中,![]() 為射出機螺杆直徑(單位為 ),

為射出機螺杆直徑(單位為 ),![]() 為射出速

為射出速

率(單位為![]() ),其餘符號含義同式(1)。

),其餘符號含義同式(1)。

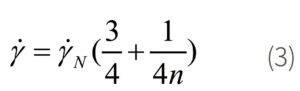

考慮到非牛頓的影響,一般使用拉賓諾維奇方程式,

即壁面上非牛頓流體的剪切速率為:

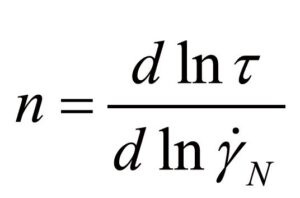

其中:![]() 為流動指數,

為流動指數, ;故測試聚合物

;故測試聚合物

的剪切黏度為:

其中:![]() 為剪切黏度,單位Pa*s;

為剪切黏度,單位Pa*s; ![]() 為毛細管壁面上剪切速率;

為毛細管壁面上剪切速率;![]() 為毛細管壁面上剪切應力。

為毛細管壁面上剪切應力。

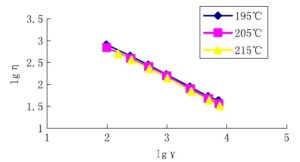

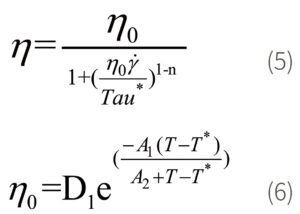

圖2:PP 流變數據(不同溫度和不同剪切速率下的黏度數據)散點

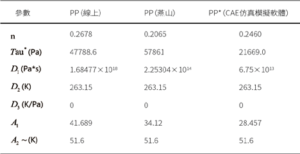

圖表1:Cross-WLF 黏度模型的流變參數

測試實驗

測試材料選用通用聚合物聚丙烯,牌號為K8303,密度0.9g/cm3,生產廠家為中國石油化工股份有限公司北京燕山分公司。利用研發的流變參數線上測試裝置,對聚丙烯(PP)的流變性能進行了測試,並用黏度模型擬合出了黏度曲線。

測試熔體黏度的實驗基本程序

(1) 將測試裝置安裝在射出機中,並通過擴展的射出機控制系統,熱電偶和加熱環調節模具溫度。

(2) 將塑料材料放入射出機中,並將熔體保持在適合於加工的恆定定溫度下。

(3) 設定用於射出成型的加工參數,並在手動操作模式下以恆定定的射出速度將熔體射出到測試裝置中,同時記錄溫度和壓力數據。

(4) 在相同的測試溫度下以不同的恆定定速度注入熔體,並記錄相應的數據。

(5) 在不同溫度下重複上述操作。

(6) 通過計算機處理數據以獲得黏度曲線。

測試結果數據分析

利用Arburg 射出機,將其噴嘴卸下,安裝上自行設計的測試裝置,其中測試裝置的熔體溫度由射出機的莫問控制系統擴展端口程序控制,三點的壓力數據經採集卡送入自行編制的labview 程序。對PP 進行測試,然後利用公式(1) 和(2) 計算出剪切應力和剪切速率,在運用統計軟體spss 計算出流動指數n,最後利用公式(3) 和(4) 計算出聚合物的剪切黏度。圖2 為PP 的黏度數據。

測試結果Cross-WLF 黏度模型擬合

聚合物的流變特性可通過Cross-WLF 黏度模型描述:

其中,![]() 是在溫度為

是在溫度為![]() 、剪切速率為

、剪切速率為![]() 下的剪切黏度,

下的剪切黏度,![]() 為剪切速率為0 時的剪切黏度。

為剪切速率為0 時的剪切黏度。![]() 是與材料的鬆弛時間有關的參數,

是與材料的鬆弛時間有關的參數, ![]() 與玻璃化轉變溫度

與玻璃化轉變溫度![]() 相關,

相關,![]() 與材料的熱膨脹洗漱有關。

與材料的熱膨脹洗漱有關。![]() ,

,![]() 為壓力。該黏度模型中, 七個未知參數為:

為壓力。該黏度模型中, 七個未知參數為:![]() 。利用CAE 仿真模擬軟體將七個參數與溫度

。利用CAE 仿真模擬軟體將七個參數與溫度 ![]() ,剪切黏度

,剪切黏度 ![]() 和剪切速率

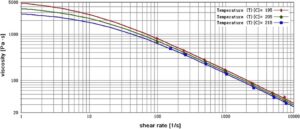

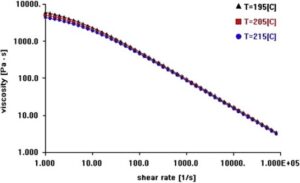

和剪切速率![]() 的數據輸入擬合,結果如表1和圖3 所示。

的數據輸入擬合,結果如表1和圖3 所示。

作為對上述一般實驗程序的驗證,以另一種商品名為Propathene GWE 23,密度為0.92889g/cm3 的PP 進行了流變測試,該聚丙烯來自英國製造商Ineos。表1 和圖4 顯示了使用不同測試方法對同一系列材料的測試結果。與線上測量相比,流變曲線的趨勢是一致的,這可以證明新的線上測量是可行的,儘管材料是由不同公司製造的。

圖3:PP(線上)流變曲線 圖4:PP(CAE 仿真模擬軟體)流變曲線

結論

本文提供一種基於射出機的典型聚合物流變性能線上測試的技術,它適用於各種高分子聚合物。利用Cross-WLF 黏度模型擬合實驗數據,可以得到材料不同溫度和剪切速率下的剪切黏度。和傳統流變測試技術相比,基於射出裝備的聚合物流變參數線上測試極富潜力。本文的流變參數線上測試方法與傳統的線上技術和離線測量技術相比,具有以下特點:

(1) 聚合物的塑化直接利用實際加工的射出機的塑化系統,能够真實反映射出成型工藝下材料的熱歷程和受力歷程;

(2) 測試時充分利用了射出機的模具溫度控制擴展端口控制流變儀的溫度,並且能够直接在射出機控制面板上設置工藝參數,操作方便;

(3) 測試時物料連續通過兩個等直徑不同長徑比的毛細管,可以嚴格保證Bagley 校正的要求,即物料在相同的流體速率下選擇不同長度的毛細管進行測試;

(4) 測試裝置設計、製造和測試流程簡單易行,操作方便。通過此項技術可以建立新的聚合物流變數據庫,以幫助進一步開發商業塑料加工軟體包。這些流變數據可以幫助塑料行業更好地預測和瞭解其產品的加工行為,並優化射出參數。■

本文由謝鵬程 教授與徐春棟、苟剛兩位碩士研究生所共同撰寫。