■耀德講堂/ 邱耀弘 博士

前言

雖然商⽤塑膠增材製造已有近30年的歷史,⾦屬增 材製造也已發展近20年,不過基本上⾦屬列印仍處 於起步階段。這是因為難以使⽤⾦屬增材製造生產具成本效益的零件,同時他們也難以兼具高品質和高 產量的製程能⼒,以⾯對更廣泛的應⽤來吸引更多⼯ 程師設計與採納它們。惠普公司希望借助其⾦屬粉末 黏結劑噴射系統改變這種狀況,使該技術能夠被業界 所利⽤。在本文中,惠普的 Uday Yadati 解釋了 HP Metal Jet系統如何利⽤MIM生產步驟帶來更進⼀步 的成功。

本文開始

惠普在家⽤和辦公2D列印技術方⾯擁有悠久的技術 和商業領先地位,近年來,惠普在塑膠增材製造的速 度、品質、可靠性和成本方⾯取得重大突破,流行的 HP多噴頭熱觸媒融合系統已經是塑膠3D列印中的翹 楚,基於該技術,HP公司正在繼續推動進⼀步突破, 推出HP第⼀個⾦屬AM系統,專為大規模生產設計: HP Metal Jet,在增材製造零件的設計上,提供生產 和分銷方⾯進⼀步突破。HP Metal Jet採⽤可輕鬆集 成現有的MIM生產線的技術,實現具成本效益的⾦ 屬零件增材製造。HP Metal Jet系統可以具競爭⼒的 成本和品質快速生產⼯業規模的複雜零件和小規模單 ⼀零件運行。

製程與設計的創新

惠普⽤於塑膠的多噴頭熱觸媒融合系統和HP Metal Jet系統旨在克服限制當前AM技術的權衡和限制。 HP在增材製造產品中提供速度、品質和強度,正在 加速在使⽤塑膠和⾦屬部件的各種行業和應⽤採⽤ AM。

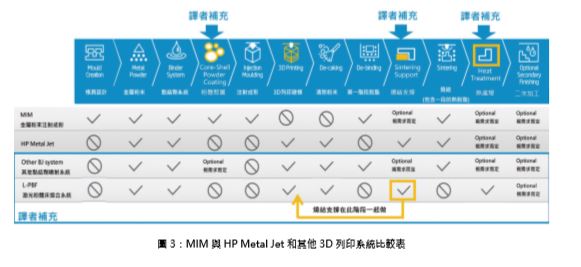

惠普的系統基於⾃身擁有的許多關鍵資產,這些資產 使 HP 業務數十年來蓬勃發展。HP Metal Jet 代表了 創新和久經考驗的技術的結合(圖2),該技術通過 消除兩個步驟(模具創建和第⼀階段脫脂)來簡化設 計和製造流程,降低成本和上市時間。由於增材製造 的零件是數位化製造的,因此無需花費時間和⾦錢來 設計和創建模具。

與MIM相關的⼀些設計限制不⼀定適⽤於HP Metal Jet(例如MIM需要拔模角度以及無法製作複雜中空 件、密度變化的產品),HP Metal Jet 允許使⽤者解 鎖⽤於生產的新應⽤系列。HP Metal Jet可以產生比 MIM經常生產零件還要大零件(但無法生產如MIM 小⽽尺寸精密的零件),以及壁厚較大(超過 35 mm)和不同且變化壁厚的零件。該過程不需要拔模 斜度進行脫模,也不留下分段線,更不會留下頂出的 痕跡,並消除了其他幾個與MIM相關的限制。3D 列印不需要有拔模角/頂出針/分型線,可以製作較厚 的壁(~35mm)/大於5mm直徑球體的產品/複雜中 空件/密度變化/厚度變化的零件,但對薄壁/解析 度/細小零件(小於直徑5mm的球體)就無法作出。

此外,與大多數增材製造⼯藝⼀樣,HP Metal Jet允 許在結構和幾何形狀上實現更大的複雜性,生產不能 ⽤其他方法制造的零件。例如,HP Metal Jet支援新 設計,包括晶格、拓撲優化結構(複雜陣列結構)、 複雜的內部通道和其他⽤於大規模生產的複雜幾何 體。零件也可以在沒有支撐結構的情況下製造,並具 有更小的孔,從⽽能夠生產高品質的零件,對其他 AM技術來說將具有更前衛的挑戰性。此外,該技術 還允許零件燒結到與MIM燒結件相當的密度,具有 相似的晶粒結構和各向均質的特性。以BJ(Binder Jet) 黏結劑噴射法的3D列印生坯因為需要燒結所以保有 比較均勻的顯微結構,但 L-PBF (LASER – Puwder Bed Fusion)激光粉體床熔合就因為層與層之間的差異產生不均勻的顯微結構。

為滿足各種應⽤需求,HP Metal Jet提供高生產率、 更低的硬體成本、極具競爭⼒的低成本零件、高構建 品質,以及各種材料在強度、延展性和其他性能方⾯ 的選擇。隨著模具成本的去除和提前開發時間性,小 批量的零件生產成本也更具成本效益。這為設計、外 形和功能創新創造了許多新的可能性,其成本比現有 ⾦屬增材製造解決方案的成本要低得多。

HP Metal Jet的商業優勢是什麼?

採⽤HP Metal Jet的客戶的主要業務優勢包括縮短上 市時間、消除非經常性⼯程成本、通過從事產量較低 或複雜性更高的⼯作來拓展業務的潛⼒零件,以及利⽤財富100強公司影響⼒和經驗的能⼒。

MIM⼯作流可能需要長達六個月的時間才能從客戶訂 單移動到最終部件(這是美式思維,在國內應該需要 少於2周就要有原型、二個月導入量產),這主要是 由於冗長的設計、⼯具製造和驗證流程。消除這些冗長階段,使⽤HP Metal Jet的製造商可以從⼯作流程 中消除固定成本和非經常性⼯程費⽤(NRE),這樣每個設計可節省30,000~100,000美元。

與當今市場上競爭激烈的增材製造解決方案相比,HP Metal Jet系統可實現高達五十倍的高品質列印速度, 成本更低。例如,HP Metal Jet 在中量運行時,每件 成本低於MIM,沒有高成本的製造商生產的指定專⽤

零件、少批量和單⼀的零件也可以順利生產,也沒有 傳統加⼯的刀具成本令人望⽽卻步。根據複雜性和其 他因素,將交叉點(增材製造比MIM更經濟的生產 量)移動到接近80,000-100,000件(圖5)。

我 們 發 現 MIM 製 造 商 對 小 批 量 生 產( 例 如 5,000~10,000件)的興趣較低,因為承擔此類⼯作的 成本很高,⽽且客戶傾向於使⽤精密鑄件生產品質更 高的零件(例如在100~200 g或更多的重量)與且更 為複雜性的零件。HP Metal Jet允許製造商應對這兩 個挑戰,簡單地說,這意味著製造商可以接到更多的 訂單,並在更短的時間內找到更多的收入。

HP Metal Jet系統得益於惠普多年來開發2D列印技 術和塑膠AM技術,豐富經驗並獲得的流體沉積解決 方案,可提供準確性和可靠性,以及遠端監控、警報 和故障排除。這樣,系統稼動率可以提高到85%, 成本比大多數其他增材製造解決方案低得多。與其他 HP產品⼀樣,該解決方案提供關鍵功能,如易⽤性、 多功能性和端到端數位⼯作流程。此外,HP還提供 長期可升級性路徑,旨在保護客戶的投資。

HP Metal Jet如何工作?

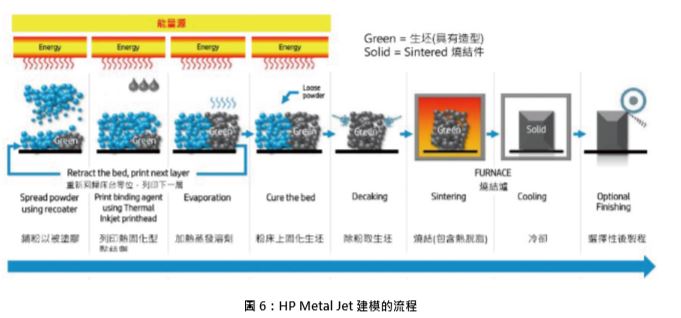

在開發 HP Metal Jet 的黏結劑噴射技術時,HP 公司 在家庭、辦公和⼯業噴墨印刷、可噴墨和流體、精密 低成本機械、材料科學和成像領域投入了30年,累 積了豐富的經驗。HP Metal Jet系統採⽤惠普專有的 多噴頭整合技術製造,最初⽤於噴墨列印。使⽤HP Metal Jet的⾦屬部件製作過程如下(另見圖 6):

Spread powder/鋪粉

建構開始時,送粉器以掃描方式在床體⼯作區域鋪設⼀層均勻的⾦屬薄粉末層。

Print agent/噴印黏結劑

HP列印頭噴射HP黏結劑在粉末床上的精確位置,以 定義單件或多個零件的幾何形狀。

Evaporation/溶劑(水)蒸發乾固

黏結劑中的溶劑被蒸發。重新回歸床臺零位, 列印下⼀層

粉體床根據列印層的厚度下降並使噴印頭歸位,該過 程⼀直重複,直到建構完成。

Cure the bed/固化於床臺

加熱帶有建構生坯件的粉床,完成HP黏結劑中溶劑 部件的蒸發,實現生坯具有高強度可移動。

Post-processing steps/後處理步驟

⼀旦在HP Metal Jet構建完成,將生坯去除粉末後拿 去燒結、冷卻和精加⼯(如果需要)的後續步驟。

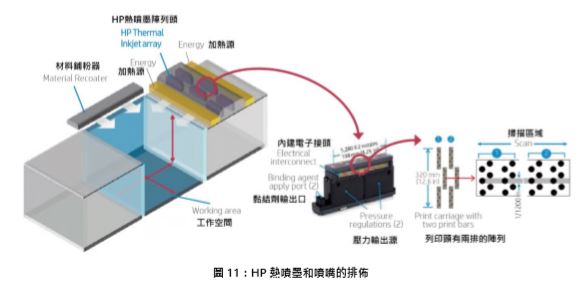

HP Metal Jet系統的⼀個顯著優勢在於能夠精確以每 秒高達6.3百萬的納米的液滴黏結劑滴到粉體床上的 粉末層,從⽽逐層定義零件的橫截⾯。HP黏結劑是 由惠普熱噴墨列印頭提供的水性液體替代物。

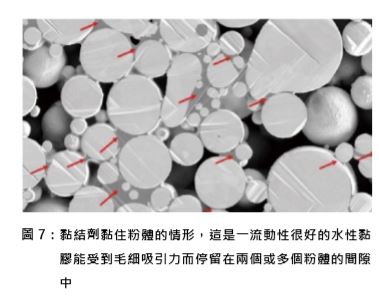

它調配出來並能將⾦屬顆粒結合在⼀起黏結劑沉積之 後。毛細管⼒將HP黏結劑拉入⾦屬顆粒之間的最小 中間部分,以極少量的黏合劑(按重量計= 1%)產 生強壯的生坯件。固化床蒸發黏結劑中所含有的液體 成分並使黏結劑充分固化,以獲得足以移動的高強度 生坯件。

圖7中的紅色箭頭顯⽰了黏結劑如何將⾦屬顆粒固化 在⼀起準備燒結,在此期間,黏結劑會在爐膛中分解, 增材製造的零件通過高溫燒結成為固體的⾦屬部件, 最終實現其機械性質性和尺寸經度。

在MIM中,由⾦屬顆粒、蠟和聚合物組成的喂料 在高壓下注入模具中,MIM喂料中的重量通常小於 93wt%,⽽ HP Metal Jet 的⾦屬粉末重量通常在於 99wt%。⽽且,MIM需要兩階段除垢過程來去除蠟和 骨幹黏結劑,但HP Metal Jet製程根本不需要單獨的 脫脂階段,與MIM相比,⾄少可節省10~20 小時。 在這兩個程序(脫脂和燒結)中,骨幹黏結劑會在燒 結過程中分解。

與 MIM 相比較,HP Metal Jet 中的黏結劑由於以較 低的重量比來使⽤,便於在燒結過程中分解並減少骨 幹黏結劑的殘留,沒有蠟和少量黏結劑的水準對於實 現厚壁和大塊的高生產率非常重要(收縮變形的機會 相對也減小許多,但要小⼼生坯在燒結過程的崩塌)。

是什麼讓HP Metal Jet不同於其他增材製造競爭者?

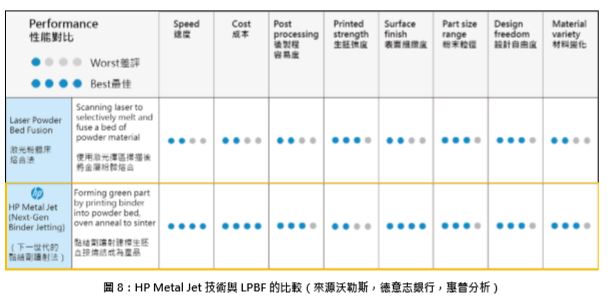

目前使⽤最廣泛的⾦屬AM技術是鐳射粉體床熔合(L-PBF),這是⼀個逐點掃描的製程,以高能量激光 掃描並穿過⾦屬粉末層,每⼀次熔化並結合前⼀次熔 化的下層。通常,這是緩慢和昂貴的製程。HP Metal Jet與傳統紙張列印機⼀樣,⼀次使⽤寬區域的陣列 噴墨處理來構建整個層的作法。這是更快、更便宜、 更可靠的製程(圖8)。

HP Metal Jet 相對於 L-PBF 和其他⼀些黏結劑噴射系 統的優勢包括其更高的生產率、專有技術(即熱噴墨 技術和頁寬幅列印條)、高度創新的HP開發的黏結劑以及使⽤原始的MIM常見的材料粉末。HP Metal Jet專為大規模AM生產⽽設計,是批量⾦屬AM的 經濟高效解決方案,具有競爭⼒的購置和更經濟的 運營成本。它生產符合行業標準的高品質最終⾦屬零 件,從不銹鋼合⾦開始。

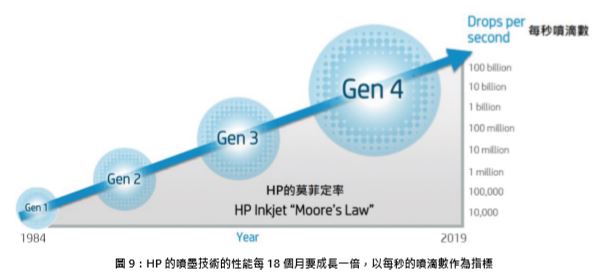

相對於其他黏結劑噴射系統,惠普⾦屬噴射的主要優 勢是它利⽤了惠普熱噴墨印表機30年的領先優勢。 在此期間,惠普的印表機性能(就熱噴墨列印頭每秒 彈出的滴數⽽言)每十八個月就翻新⼀次(圖9)。

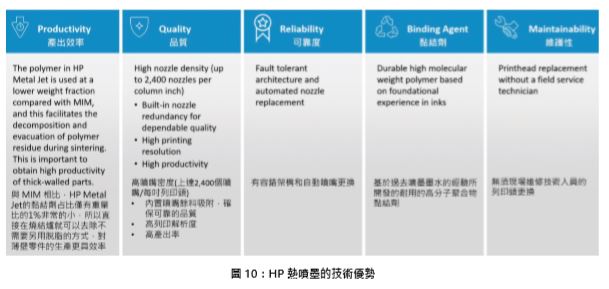

熱噴墨技術應⽤在高品質、堅固的黏結劑噴射系統方 ⾯優於其他的壓電列印頭(圖10)。HP列印頭使⽤ 重疊和數位拼接的噴嘴陣列,因此對誤差的靈敏度較 低。具有4列的噴嘴頭,它們可以容忍噴嘴的故障, ⽽不會影響零件品質或中斷構建(圖11)。

HP熱噴墨列印頭也比傳統壓電列印頭便宜得多,使 ⽤者可以⾃行輕鬆更換,無需浪費等待技術人員的時 間。列印頭的更換成本降低,加上無需技術人員支援 即可安裝,大大降低系統使⽤壽命的運營成本、停機 時間和複雜性。

HP Metal Jet系統使⽤的專有HP黏結劑係利⽤為⼯ 業2D系統製作標牌、橫幅和包裝的代理商開發的化 學藥劑。與其他黏合劑噴射系統使⽤的黏結劑相比, 它具有更高的黏結劑強度和更低的使⽤量,從⽽獲得 更高的零件生坯強度和簡單快捷的脫脂過程。高零件

生坯強度對於實現應⽤廣度、產量和過程⾃動化⾄關 重要。

HP Metal Jet解決方案的原材料是行業標準的不銹鋼 MIM粉末。HP目前正在努⼒推廣⾦屬噴射技術,都 可以處理其他常⽤的MIM⾦屬粉末。

HP Metal Jet對於MIM產業

全球最大的汽車和重⼯業粉末冶⾦零部件供應商GKN 和總部位於美國領先的MIM醫療保健零部件供應商 帕爾馬泰克 (Parmatech) 已經使⽤ HP Metal Jet 生產 零部件。該解決方案將在2019年下半年和2020年選 擇對該技術感興趣的其他合作夥伴,並在2021年廣 泛提供。

通過 GKN,大眾汽車將開始將 HP Metal Jet 納入其 長期設計和生產路線圖(圖12),⾸先生產大規模定 制零件,如個人化鑰匙環和外掛銘牌。這些合作關係 建立在惠普的創新歷史之上,其歷史可追溯到20世 紀30年代,並⼀直延續⾄今。這⼀傳統,加上惠普 業務的規模,旨在為HP Metal Jet客戶提供世界⼀流的能⼒。

西班牙巴賽隆納的一個新的AM園區

惠普最近在西班牙巴賽隆納推出了新的14,000平方米 的增材製造和數位製造卓越中⼼。該網站彙集了惠普 的大量資源和⼯業增材製造專業知識,與客戶、合作 夥伴和社區⼀起推動技術和技能,説明實現數位製造 的好處(圖13)。巴賽隆納的新⼯廠,加上在俄勒岡 州科瓦利斯和華盛頓州溫哥華的現有AM設施,使惠 普得以在競爭中脫穎⽽出,在美國和歐洲都擁有大量 業務。

還能做些什麼?

製造業是在全球經濟的12萬億美元經濟活動中的⼀ 部發動機。如今,增材製造只占該製造業的⼀小部分, 但肯定會很快改變。品質和速度的突破將加速增材製 造的廣泛應⽤,並像惠普熱噴墨技術改變傳統2D格 局的方式⼀樣,實現大規模和深刻的製造數位化轉型 印刷市場和應⽤。

惠普擁有技術、印刷領域領導地位和智慧財產權的傳 統,以及為⾦屬AM市場革命⽽帶來的協同效應和全 球支援服務。在惠普,我們正在改變世界設計和製造 的方式,借助惠普⾦屬噴氣機,我們為客戶開啟⼀系 列新的機遇。■

This paper was populated on page 77-83 Vol.13 No.3, September 2019, Powder Injection Molding International. 本文發表於國際粉末注射成形期刊2019年9月份第 十三卷第三期第77~83頁