■ Sodick/ 營業推進部

前言

現在,3D數據的使用已經成為包括製造業在內的隨處 可見的工具。3D數據除了具有優越的可視性,還可以 通過模擬使無需試做成為可能。將來,製造方法會以 3D為基礎這點是毫無疑問的。然而,在日本的製造現 場,3D數據還遠沒有被充分使用。

我司綜合主力產品比如線性馬達驅動放電加工機、高 速銑削加工中心、通過電子束改良金屬表面的裝置、 CAD・CAM等核心技術,開發了精密金屬3D列印機 「OPM250L / OPM350L」。它們是把積層造形和切 削加工融合於一臺機器的複合加工機。在充分利用積層 造形的特長的同時,提高了課題上的加工精度和表面粗 糙度性能,使其可以應用於製作塑膠成型用的模具。並 且,使用OPM系列造形的內含3D冷卻水管的一體化 結構模具(以下稱為OPM模具)進行實際塑膠成型時, 不僅通過縮短成型週期提高了生產效率,還取得了降低 總模具製造成本和縮減包括設計在內的總工時等各種成果。

此外,為了充分利用擁有專有結構V-LINE® 射出機 的綜合製造商的優勢,以及最大限度活用OPM模 具的特長,我們公司在2016年推出了周邊設備一 體化的專用射出機,全電動eV -LINE生產單元系統 「MR30」,並提出了一站式的整體解決方案。2017 年,開發了由多臺MR30組成的下一代模具自動生 產系統「ICF-V」。在本文中,將介紹 OPM 系列和 OPM模具的特長,MR30的構成和活用事例,以及 有助於IoT(物聯網)的下一代成型系統ICF-V的 概要。(* V-LINE® 是SODICK公司的註冊商標)

精密金屬3D列印機OPM系列

OPM系列是在鋪得很薄的金屬粉末上,使用鐳射僅 照射所需部分進行燒結(熔化凝固)後造形,為了提 高造形物加工精度和表面粗糙度,還可以不需要重新 做準備工作即可直接在同一臺機器上進行連續地高速 切削,所以說OPM系列是可以燒結又可以切削的金 屬光造形複合加工機。(首圖)是可以對應大型造形物的OPM350L外觀。(本機右側:MRS單元,選配) OPM系列,採用了重視精密微細領域造形性能的「粉 末床熔化成型方法(Powder Bed Fusion 方式)」。 即在底板上以每層厚度0.05mm鋪設金屬粉末,通過 鐳射照射使其熔化凝固造形。數次照射後,對造形部 分使用切削刀具進行高速且高精度的切削加工。通過 重複這種模式,無需重新做準備工作,即可使用同一 臺機器高精度地加工出具有一定高度的造形物。使用 專用的CAM設定鐳射和切削的加工條件作成NC程 式,傳輸至OPM系列的NC裝置後,即可全自動執 行鐳射加工和高速切削加工。

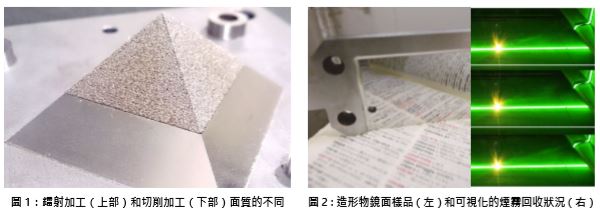

OPM系列所具有的高速切削性能是基於公司開發出 的高速銑削加工的特長,對於評估性能用的造形形 狀,尺寸精度可在±0.01mm以內。(圖1)顯示了僅 鐳射加工的表面質量和鐳射加工後實施切削的表面質 量的不同。上半部分是金屬粉末熔化凝固積層的粗糙 表面,很明顯不能滿足模具所需要的精度和面粗度; 而下半部分則具有高精度和切削加工所特有的漂亮精加工面。

造形物的金屬充填率和表面品質

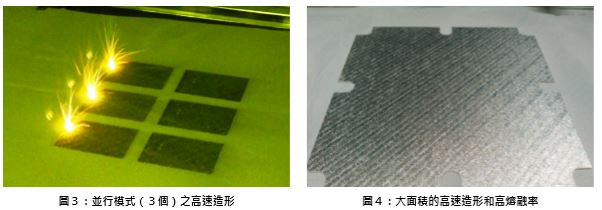

以塑膠成型用的模具為目標時,OPM系列適用於生 產現場的重要性能之一是造形品質。通過在煙霧(金屬粉末熔化時一部分成為金屬蒸汽蒸發,凝集後形成 的細微顆粒)回收、低氧氣濃度管理和控制鐳射功率 等方面下功夫,開發了可以穩定進行鐳射加工的條 件,馬氏體時效鋼和 SUS420J2 得到了 99.99% 非常 高的熔融率(我們公司制定的金屬充填率指標)。漂 浮的煙霧會遮住鐳射,無法進行穩定的熔化凝固從而 使積層造形的品質劣化,而OPM系列通過把產生的 煙霧迅速並高效地回收,可以使高熔融率的積層造形 成為可能。(圖2)顯示的是使用金剛石磨粒對馬氏 體時效鋼的造形物進行拋光,評估鏡面可以達到的最 小面糙度,得到了能把字典的文字清晰地反映出來的 漂亮鏡面(面粗度Ra 0.014μ m),可以將其應用於 具有高品質設計表面的模具模腔。

提高鐳射・切削加工的造形速度

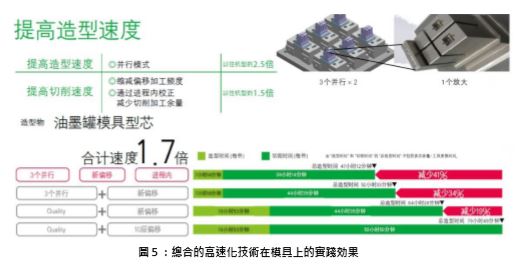

OPM系列,可以做傳統方法無法做到的深槽加工和 模具內部的最佳三次元冷卻配管,縮短了模具設計 時間、模具製造時間,以及塑膠製品的成型時間。 造形尺寸越大,這些優點就越顯著,但機器也必然需 要大型化並且造形的絕對時間會延長,因此需要實現 高速化以達到可以確保獲得成本效益的水準。複合機 OPM系列的總造形時間可分為鐳射燒結時間、刀具 切削時間、鋪粉時間、刀具交換時間,以及刀長測量 時間等。這次大幅縮短了佔據絕大部分時間的燒結時間和切削時間。首先,通過開發高速優化控制鐳射和 振鏡的「並行模式(圖3)」,實現燒結時間的縮短, 在 320mm×320mm 的大面積造形中實現了 19cc/h 的高速化和實現了4角和中間任意位置的99.86%以 上的高熔融率(圖4)。

接下來在縮短切削時間方面,相比於原來每10層 (0.4mm)進行1次隔層加工,通過新技術的開發,現 在每25層(0.1mm)進行一次也可以得到同等的表面 質量,所以隔層加工的次數可縮短為原來的2.5分之 1。此外,還開發了可最大限度減少切削餘量的「進程 內補正」。

因為造形時的預熱、燒結時的熱位移、設置環境的溫 度變化等原因,在OPM系列中分別單獨配置的鐳射 控制軸和切削控制軸的位置關係會隨著時間而變化, 因此以前需要採用加大餘量燒結後再用切削去除的方 法,現在可以在造形中按設定時間進行鐳射軸和切削 軸的位置關係測量與補正,所以可以把以往需要預留 的餘量最小化,從而縮短切削時間。

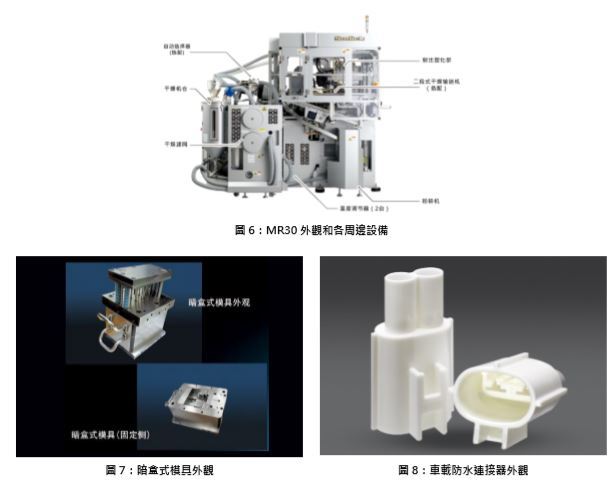

作為上述的驗證事例,(圖5)展示了在墨水盒模芯 的6取造形中,採用了同時燒結3個的並行模式,25 層隔層加工和進程內補正後的效果。在這個事例中,

以前每一個的總造形時間需要79小時49分鐘,通過 綜合的高速化技術,現在縮短至47小時12分鐘,為 原來的59%。

OPM模具専用生產單元系統「MR30」 精密金屬3D列印機OPM系列,可以使模具的製作 從傳統的分體式結構變為內置3次元冷卻配管的一體 式結構。通過降低總成本和縮短交付週期,給模具製 造帶來了根本性改變,在模具性能方面實現了劃時代 突破性成果。OPM模具可以通過最佳的冷卻保持塑 膠產品的穩定品質,縮短成型週期。為了最大限度的 發揮此功能,公司開發了把射出成型所需的所有周邊 設備一體化結構的全電動eV-LINE生產單元系統 「MR30」,實現了緊湊化、矮形化、省空間和節能。 MR30裝備的周邊設備如(圖6)所示。

乾燥機(料筒15Kg)、模溫機×2臺、粉碎機、材料 箱※、2段式傳送帶※、自動選擇器※與取出機夾 板※等全部一體化構造(※是備選或者客戶自行準 備),所有周邊設備的設定都可以在MR30的操作面 板上進行,大幅度提高操作效率,並且通過集中管理 樹脂乾燥溫度和模具溫度等數據,使IoT對應也變得 容易。MR30採用暗盒式模具結構(圖7),模具交 換作業變得簡便,可以大幅縮短模具交換時間。而且,MR30標準配備盒式模具的模座,模溫機的水管處於 一直連接的狀態而不需要安裝和拆卸模溫機水管,使 模具的自動交換成為了可能。

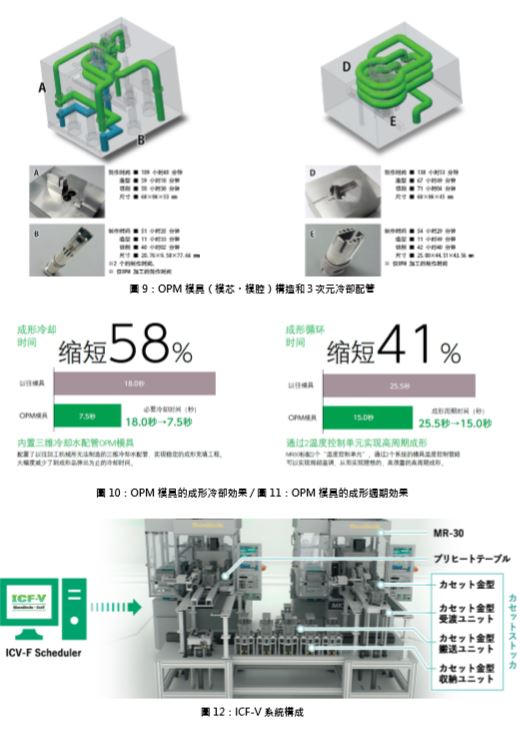

OPM模具和MR30的最新活用事例 作為OPM模具和MR30的最新活用事例,下面介紹 圖8車載防水連接器(一模一穴)成果。OPM系列 造形的內置3次元冷卻水管的模芯・模腔(圖9), 和傳統方法加工的模芯・模腔分別組裝至盒式模具並 裝於MR30,進行冷卻時間及成型週期時間的比較。

在沒有脫模不良以及成型品尺寸和表面品質等都穩 定的狀態下進行了比較,成型冷卻時間為58%(圖 10),成型週期時間是 41%(圖 11),OPM 模具獲 得了顯著的效果。加上上述的準備時間的縮短,所以 即使減少塑膠產品的模穴數,也不會影響生產效率, 實際證明了MR30具有可對應多品種,小批量生產的 卓越性能。

下一代模具成型自動生產系統「ICF-V」

作為多品種小批量生產的單元系統,為了進一 步發揮MR30可實現生產線自動化和成型數據 集中管理的特長,我們公司開發了通向下一代智能工廠的具體實現了射出成型生產完全自動 化 的 ICF-V(Injectionmolding Cell Factory by V-LINE®system)。

智能工廠的具體實現了射出成型生產完全自動 化 的 ICF-V(Injectionmolding Cell Factory by V-LINE®system)。

使用3D數據的製造技術,正在極大地改變製造業的 周圍環境。我司推出的精密金屬3D列印機和下一代 模具成型自動生產系統「ICF-V」,通過在生產現場 積累實際應用,我們期望將其建立為3D數據的先行 技術。■