專題報導(A)

精密檢測技術專題前言

工業量測與醫療照護等不同領域的發展上,能夠完全發揮價值,並滿足更多客戶的需求。先進公司中已將核心技術應用在工具機自動化座標量測、堆疊成型製造、校驗儀器、拉曼光譜、工具機精度校準、位置回饋、牙科CAD/CAM、形狀記憶合金、大規模調查、立體定向神經外科和醫療診斷等領域。

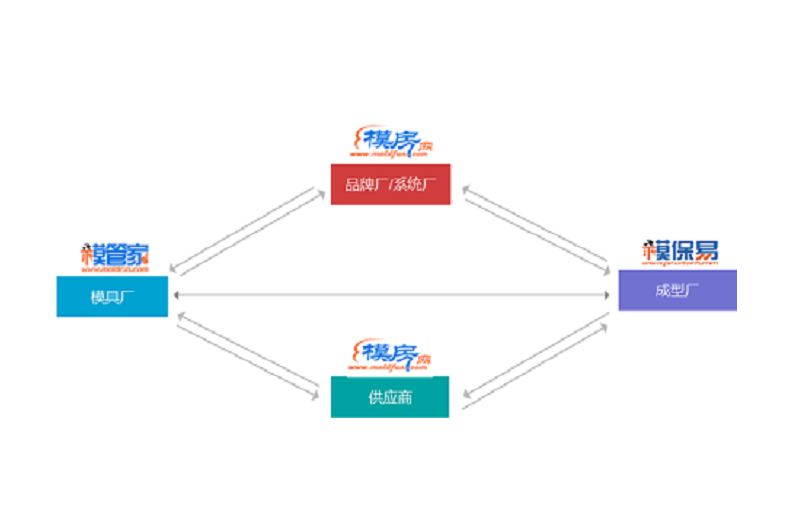

中國模具質量綜合服務體

為促進我國模具產業做大做強、培育更多的模具知名品牌,以集聚模具行業國際頂尖資源的創新合作模式,在多方力量的支持下,位於東莞市長安鎮,致力於為我國模具行業提供綜合、專業化、一站式質量服務的中國模具質量綜合服務體正式成立。

中國首個關於模具先進製造能力的第三方評價

目前中國模具生產總量雖然已位居世界第一,但在設計、製造和質量等總體水平上較德、美等國家仍有差距, 反觀目前國內模具市場也正逐步陷入了價格競爭激烈、自主創新能力不足等誤區,其中,缺乏模具市場誠信可靠的市場體系更是影響模具行業持續發展的重要因素。

會說話的“資料”—生產的眼睛

蔡司工業測量是全球領先的三座標測量生產商,也是三座標測量技術的發明者和奠基者,為工業製造領域及測量實驗室的多維測量提供專業的測量解決方案。

選擇卓越 創造未來

為什麼選擇蔡司?答案是,穩定是關鍵!比亞迪精密模具工廠最初在選擇測量設備時,因看到其客戶使用的蔡司設備,居然在露天的環境中依然穩定工作,從而毅然選擇了蔡司,並合作至今。

高精度工業CT技術在模具製造中的應用

工業CT技術是目前世界上最先進的無損檢測技術之一, 是物體內外部缺陷測量與統計、結構尺寸測量、設計工 藝改進、升級製造技術不可缺少的手段。

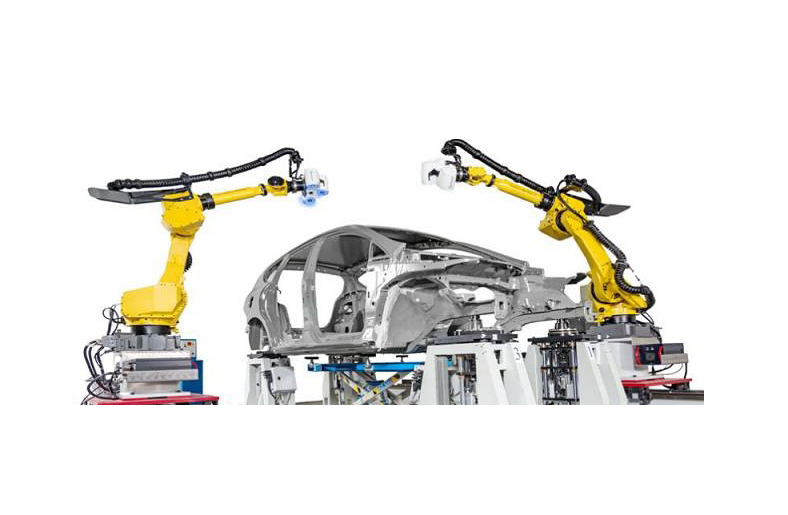

可擕式測量,探尋西班牙SEAT 汽車品質幕後的故事

海克斯康製造智慧為SEAT 提供了一系列品質分析和程序控制系統。ROMER 絕對臂測量機可用於接觸式測量以及鐳射掃描測量,其具有絕佳的便攜性,良好的人機交互、快速的空間擴展等優勢。

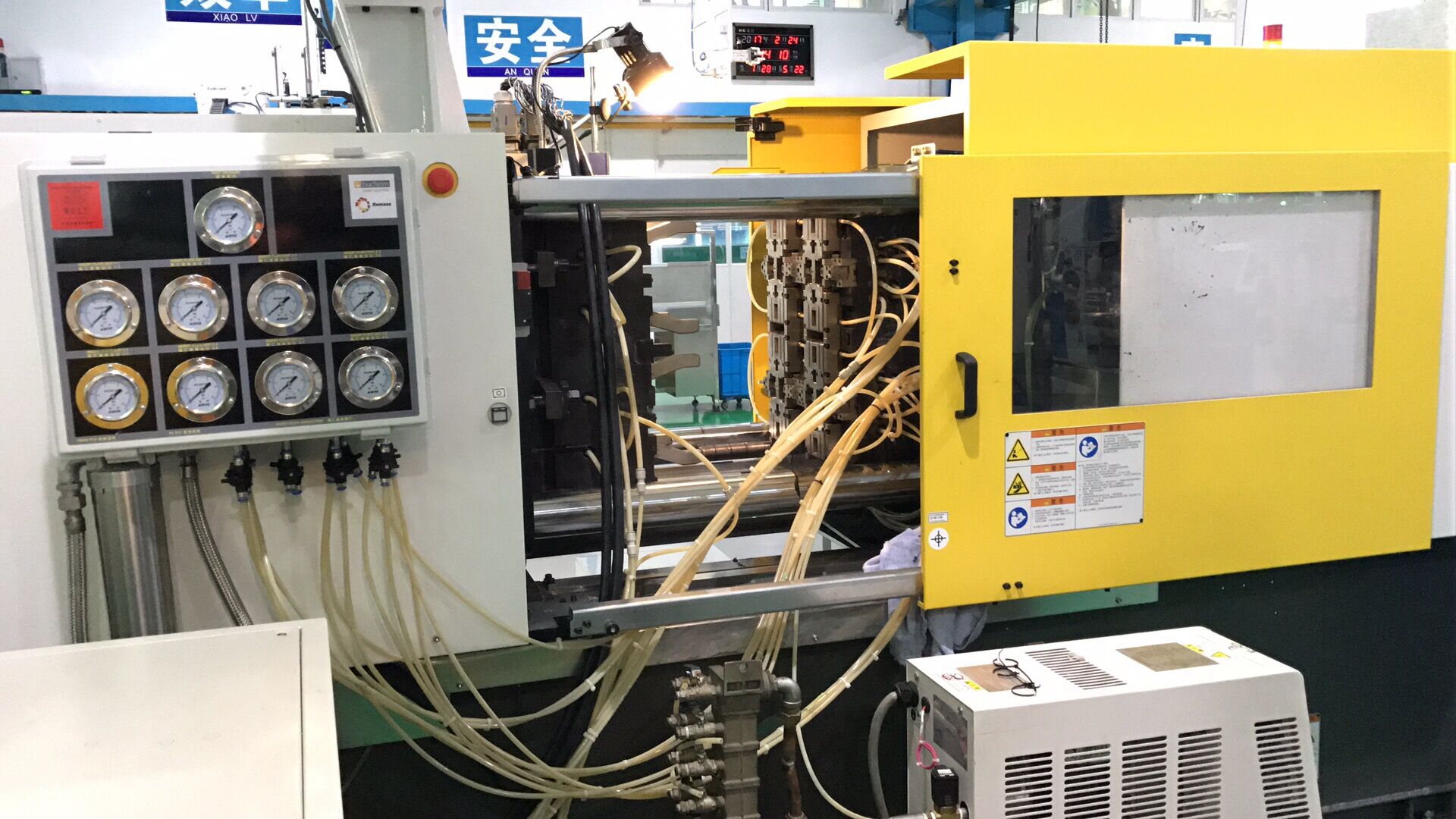

鎖模力問題解析與解決方案

國內射出行業現存問題有產品穩定度不夠、 忽視射出機模板平行度重要性致產品合格率低、設備不正確使用方法,影響設備及模具使用壽命等。

傳感器在模具行業的應用

隨著試模的完成,不只使 模具達到質量要求,而且還使模具製造商獲得了一套經 過驗證了工藝數據。這些數據將作為模具的一部分而交 付給模塑商。如此一來,模具製造商提供給模塑商的就 不僅僅是一套模具,而是模具和適合此模具的工藝參數 複合在一起的一種解決方案。

輕便可攜式應力分析解決方案

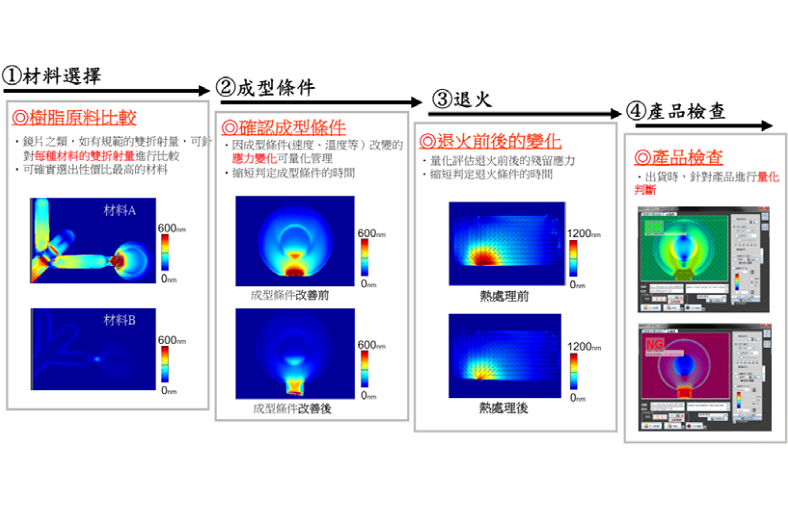

射出成型產品中存在的殘餘應力主要由兩個原因所導致,一為充填階段之由流動殘餘應力所引發之分子排向,二為保壓階段塑膠受到擠壓所造成的殘餘應力,三為冷卻階段不均勻收縮所產生之熱殘餘應力。

輕便可攜式應力分析解決方案

介質在應力的作用下產生的雙折射現象,就是所謂的應力雙折射(SBR)。除了光學上各向同性的材料外,也同樣存在著許多自然形成的光學各向異性材料,也就是我們所熟知的雙折射材料,例如方解石和石英晶體。

工業4.0 全自動化3D 掃描檢測技術

採用三角測量的工作原理,投影技術採用窄帶藍色LED光源,以數位光柵的方式,將不同條紋圖案投影到物體表面上,左右相機同時擷取影像,每一個圖元自動計算成獨立的3D 座標,最後運算成精確的3D 數位網格資料。

光學 3D 應變數測系統

ARAMIS 光學3D 動態量測系統,只需將試片噴塗成亂數的黑白斑點圖案,即可對整塊材料進行全域的分析,若破壞在預期外的位置也可精准的量測分析,大幅降低人為操作與不確定性造成的損失。

精密檢測技術的發展現狀和趨勢

現今產品造型越來越前衛,精度的要求也隨之提高,傳統的尺寸標注方法已經無法滿足設計的需求,另外,對尺寸標注的需求動輒上百個,完全不符合時間效益也為檢測人員帶來困擾,因此GD&T(幾何公差尺寸)應用在產品圖面的比例大幅提高許多。

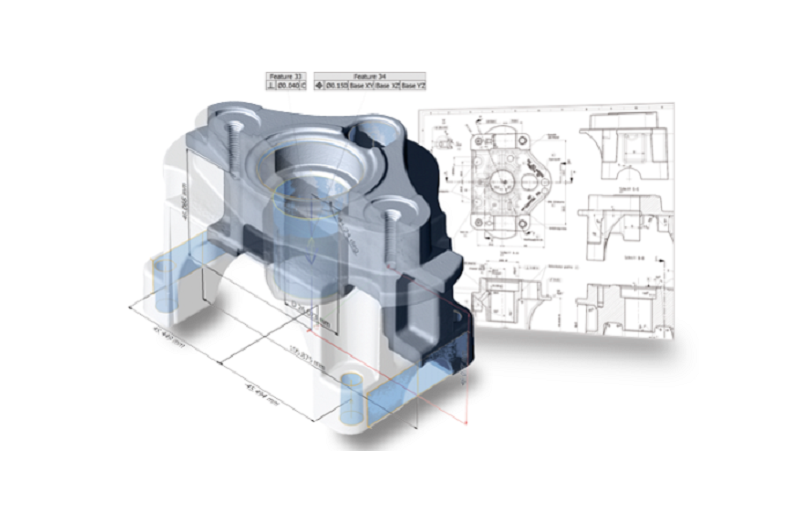

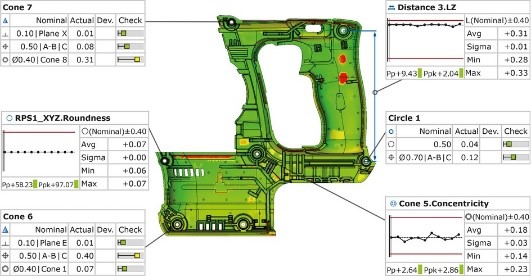

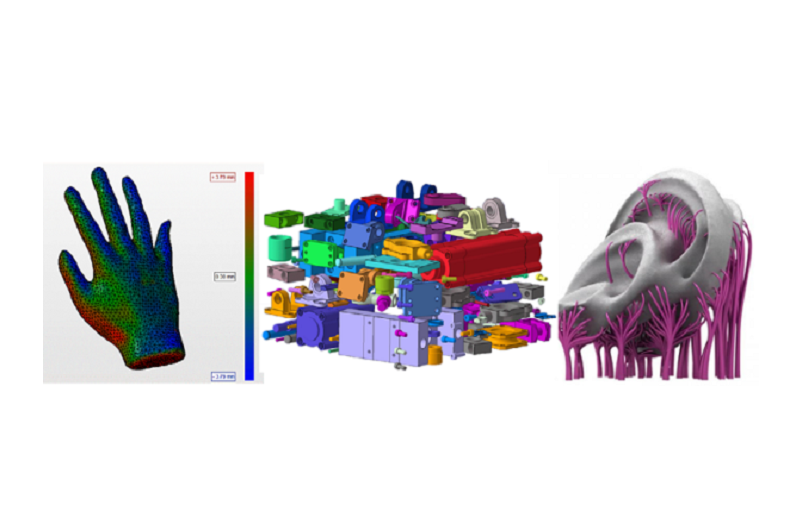

CAV 技術的理論與實務應用介紹

CAV ,即電腦輔助檢測,主要是將實體成品以逆向掃描的方式,將其做成電腦可以讀取的資料格式(Scan Data),再將ScanData 與原始3D 設計圖(CAD Data) 依檢驗需求做精確的重迭與對位,進而查看其各部分的尺寸誤差,是一種全尺寸比對的方式,一般稱之為全域檢驗( 全尺寸檢測)。

科技新知(B)

進階模內裝飾模擬技術縮短開發週期

隨著市場需求提高,近年來發展出一項嶄新的塑膠裝飾技術─模內裝飾(In-Mold Decoration, IMD),它結合印刷與射出成型等技術應用,使射出塑膠成型品的表面不但耐磨擦、耐刮傷、耐腐蝕,且呈現精緻美觀的色彩與質感。

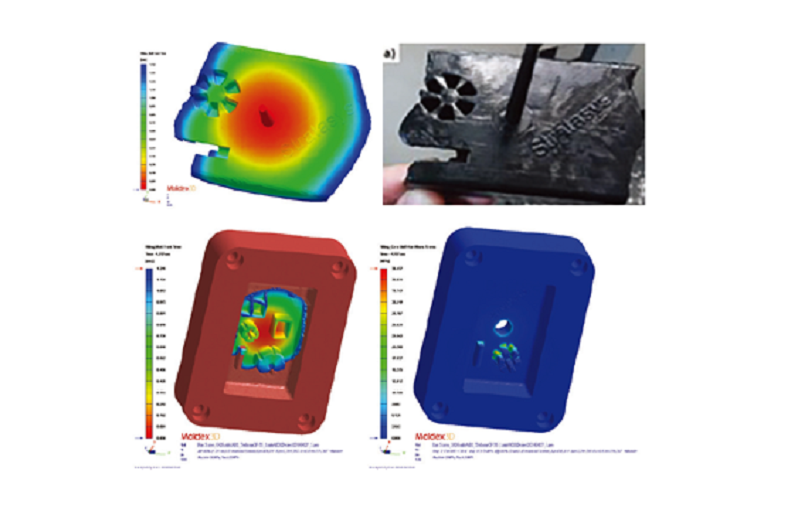

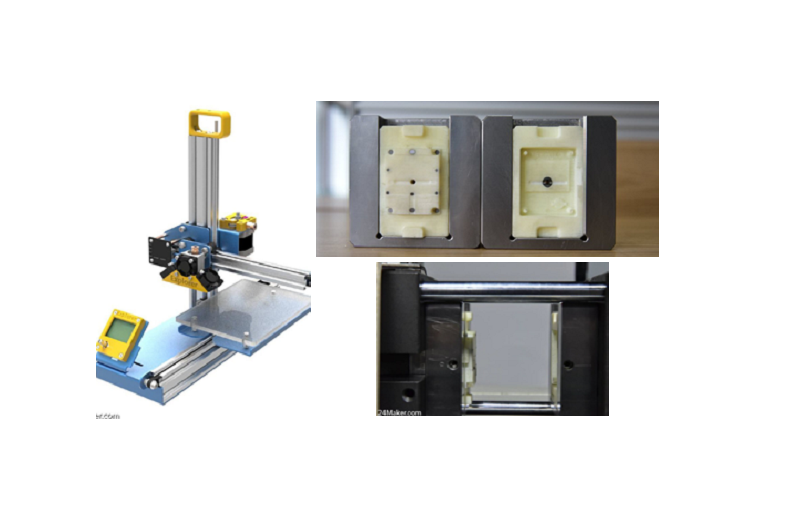

3D 列印注塑模具驗證模擬技術

注塑成型是將塑膠材料注入模腔中,經過材料冷卻凝固和定型後獲得製品,是目前最普遍的制程,適用于大量生產高精密且結構複雜的產品。

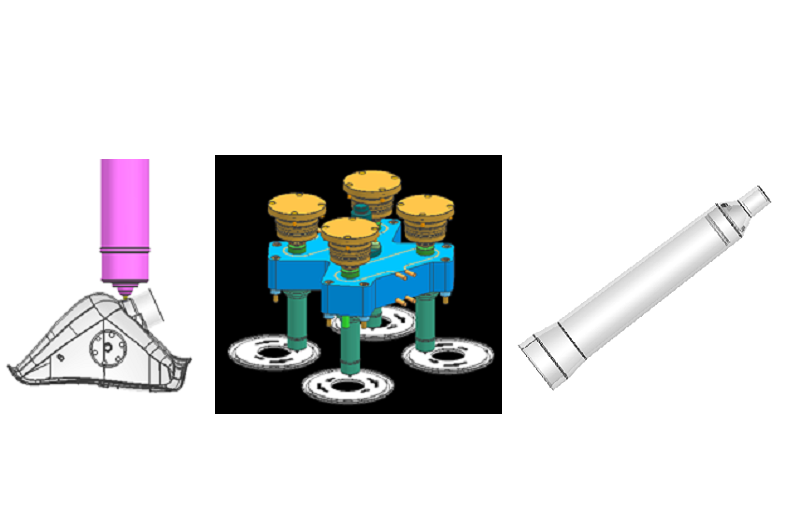

熱流道在PVC 材料產品中的成功應用

PVC 為無定形結構的白色粉末,支化度較小,對光和熱的穩定性差。根據不同的用塗可以加入不同的添加劑。在聚氯乙烯樹脂中加入適量的增塑劑,可製成多種硬質、軟質和透明製品.

專業積層製造軟體:Autodesk® Netfabb® 讓3D 列印品質再進化

Autodesk® Netfabb® 是一套專業用途的3D 列印軟體,能夠讓3D 列印的流程更為順暢,舉凡3D 破面的自動修補、列印的規劃、物件的堆迭、支架的產出、拓樸結構的變化等,使用者可以根據自己的需求,控制這些原本內建3D 列印軟體不易實現的性能。

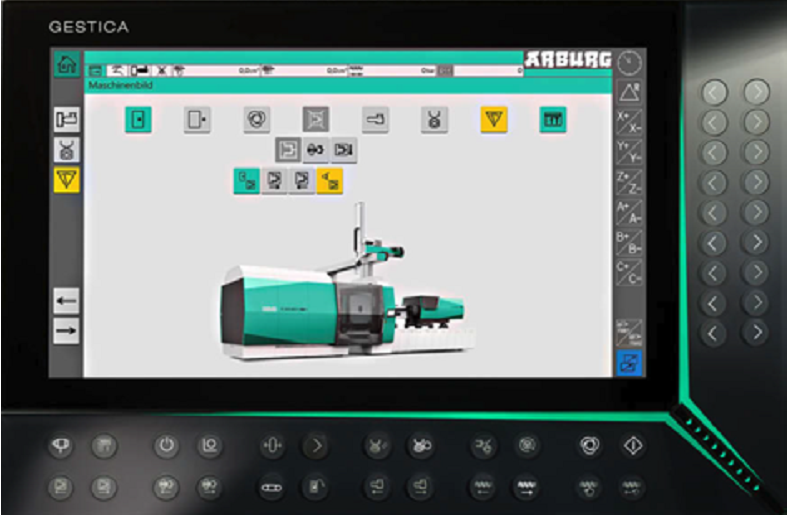

效率競技場和工業 4.0:網路化生產、 實踐平臺和線上服務

2017 年度舉辦的Arburg 技術交流日以“工業 4.0 務實- 切中要害!”作為效率競技場的主題。在這裡,ARBURG(阿博格)與其甄選的合作夥伴再次帶來了新的認識,闡釋了客戶如何實施工業4.0 主題,進而更有效的進行生產。

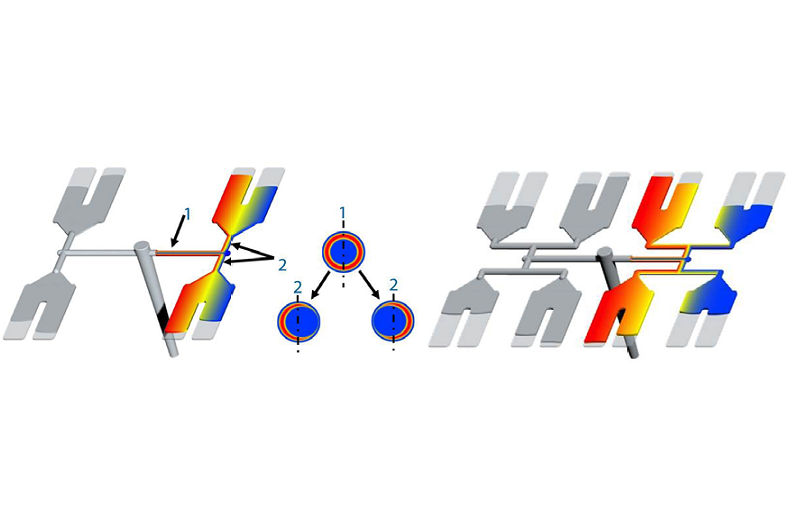

MeltFlipper® 熔膠管理與控制技術

射出成形業界都認為幾何平衡流道設計已提供多模穴模具最佳的自然平衡(Natural Balanced)條件, 因此各模穴彼此之間的性質可以達到一致(Consistency)。相同的自然平衡流道系統觀念也同樣應用於單一模穴多澆口的狀況。

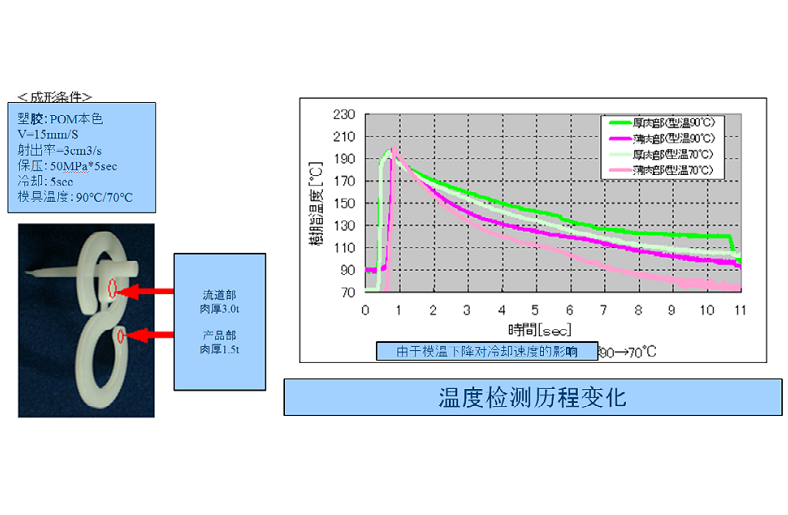

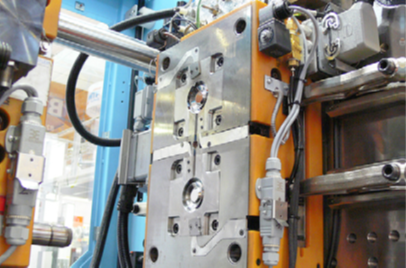

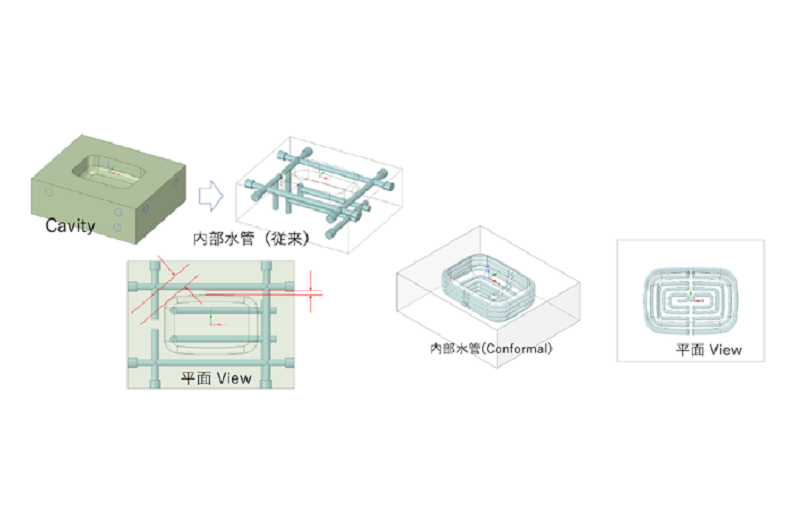

注塑工藝中的溫度控制解決方案

一般產品的注塑成型工藝,注塑模具的冷卻時間占比整個注塑成型週期高達60%-70% 以上。在注塑模具設計過程中,可以考慮在模具的關鍵位置設計近型腔的仿形水路,而在模具週邊配置分段的模溫控制設備,為各個獨立的模具水路供應不同溫度或者流量的工藝水。

開發滿足消費升級需求的高性能塑膠

金暘針對汽車輕量化趨勢,自主研發出微發泡注塑PP材料,可實現5% ~ 20% 的減重效果。該材料採用先進的“三明治”結構,不僅外觀品質優異、性能損失小,而且能縮短注塑週期和降低10% ~ 30% 的能耗,並可應用於填充PP 體系和玻纖增強PP 體系。

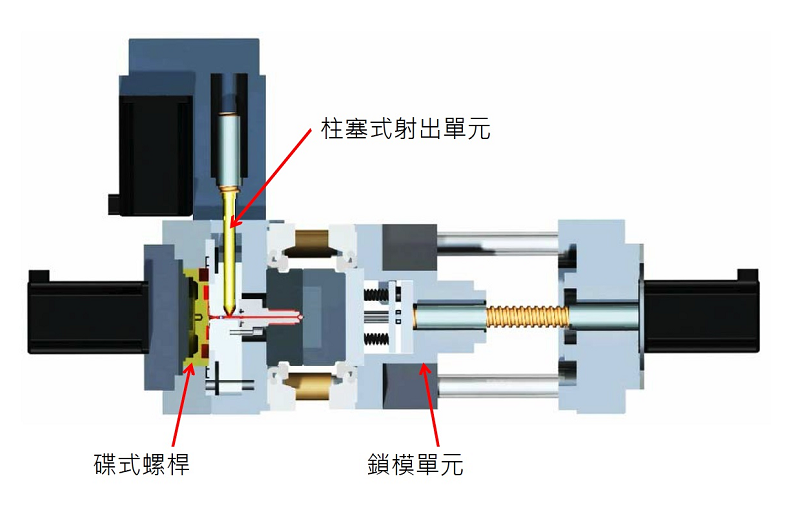

全球最小碟式螺杆微成型射出機

微射出成型技術,因具有成型週期短而被認為具有量產的高優勢,許多的微尺寸或具微特徵的產品,如:微光學元件、微幫浦、微熱交換器、生物晶片等已成功使用微射出成型技術來成型

顧問專欄(C)

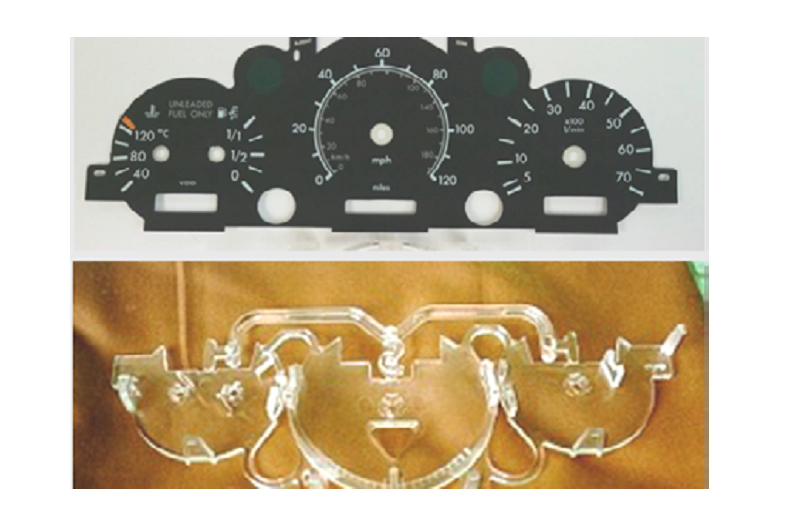

CAE模流分析101招-第 5 招、流道設計之汽車儀錶板篇~ 【結合線與澆口處應力】

此產品為Benz 汽車之燈座元件,在尚未開模即做模流分析,要找出較佳之流道設計,以避免熔接線產生在成品易斷裂處。

3D 列印注塑模具實現小批量快速生產

與傳統的金屬或鋁嵌件相比,採用新方法可以使模具製造商實現靈活快速的生產和交換模具,使得效率和盈利能力更高。通過3D 列印樹脂模具可以快速實現場小批量生產。

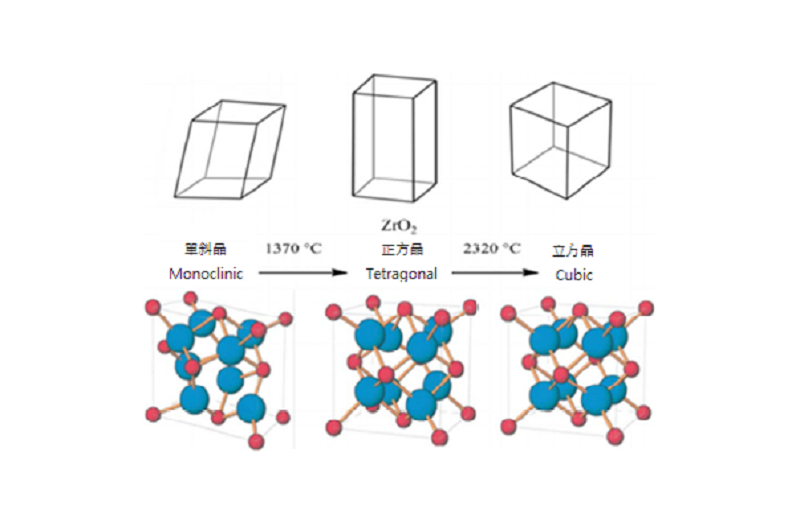

氧化鋯陶瓷材料 – 陶瓷的鋼鐵人

想像一下摔不破的陶瓷,很迷人的說法,但這是真的嗎?現在,為您介紹陶瓷材料中被稱為陶瓷的鋼鐵人 – 氧化鋯 陶瓷為何獨受智能手機青睞?

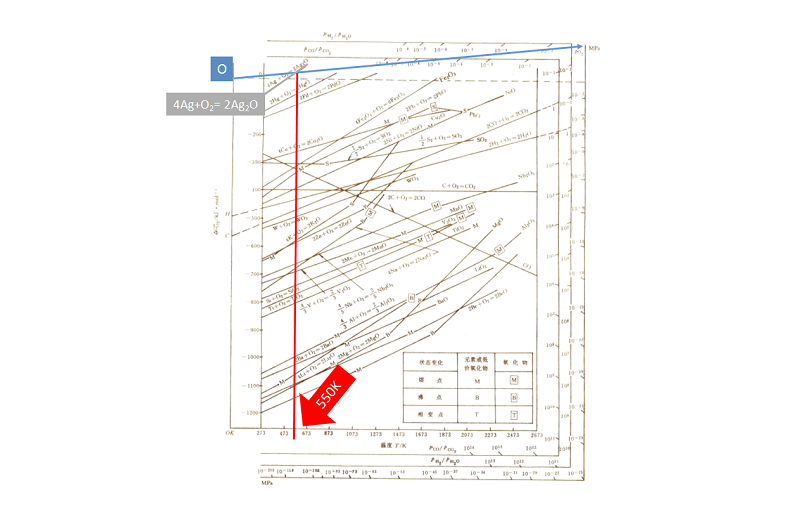

如何看懂氧化平衡圖?

金屬和非金屬元素最容易產生的氧化現象,怎樣才可以 知道哪一種金屬在甚麼條件下,會產生氧化或是可以被 還原呢?

持續創造製造業的價值

近年來,大數據、互聯網和智能製造是全球創新熱點, 而熱點的交叉領域更是熱點中的熱點,工業大數據、工業互聯網等概念是新一代信息技術與傳統產業加速融合的產物,一系列新的生產方式、組織方式和商業模式不斷湧現,我們在這裡對這些概念及其交叉點做個梳理。

小發明,大作用

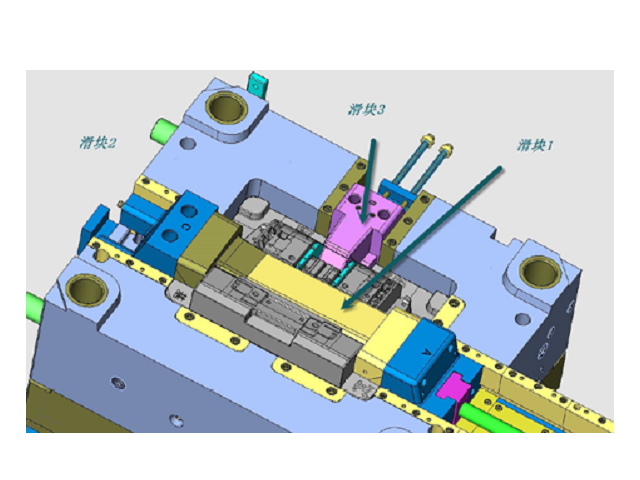

受委託幫朋友設計了一套模具,沒什麼難度,本來該單位已經有一套模具在啤貨,但是模具本身有很多缺陷,導致不良品較多,而且沒有模具圖檔,希望我能夠在原來的基礎上重新設計,進行改良。

提高隨形冷卻水路的設計技術

我們研究的重點在於如何將精密金屬3D 列印技術從市場應用的角度給客戶提供服務。在這次的投稿裡,我們會以實際設計應用總結出來的經驗為中心,去探討在設計隨形水路時需要注意的要點。

什麼導致亞洲市場如此懼怕3D 金屬模具?

當歐洲連接器製造商利用3D 列印技術實現高產能的時候,亞洲的同類工廠仍對這個主題持有批判的態度,總結下來,對這個新技術不信任為何?

淺談生態系統在模具製造業的重要性

模具工業的水準是衡量一個國家製造業水準高低的重要標誌之一!截止目前,我國模具年產值已超過2,000億元,已發展成為世界模具生產大國。但與世界先進水平相比,在技術、工藝、管理水準、產品品質、生產方式及服務理念等方面仍存在差距。例如與美國、德國、日本等工業發達國家相比,我國模具工業總體水準還相對落後很多。