■工研院 / 郭宗勝 資深經理

2020 年新冠肺炎疫情雖然打亂了全球經濟活動,衝擊整個製造產業,不過也成了加速製造業數位轉型的契機。臺灣射出成型產業長期以來仰賴大量人力作業模式,不管是調機作業、品質檢測、生產報工,甚至訂單進度的掌握都需依靠人力才能進行。也因智慧化程度不夠,不易導入遠端作業與管理模式,所以成為這次受疫情影響較深的產業之一。

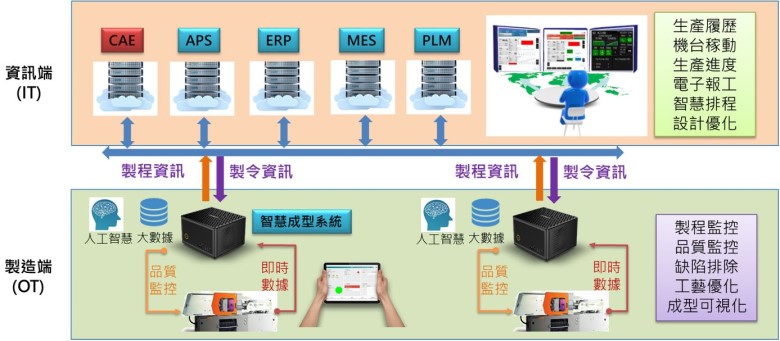

臺灣射出成型產業長久以來以少量多樣訂單為主,在快速變化的國際環境下,唯有進行數位轉型建立高品質與高敏捷製造能力才能保有競爭優勢。射出成型製造是高度依賴製造端(OT) 領域知識的產業,因此在數位轉型過程中,需要跳脫傳統資訊端(IT) 的思維,整合製造端(OT) 生產經驗,藉由IT 與OT 跨領域的技術融合,以多維度的資訊整合才能提高製造品質與生產效率,為射出成型廠創造數位化效益。

以工研院今年協助臺灣機車零組件廠打造智慧產線為例,導入工研院智慧成型優化系統後,生產數量以機臺資訊自動化報工後,可解決人力作業方式無法即時掌握與容易誤報的問題,讓公司掌握生產瓶頸以優化生產效率。此外,收集機臺的製程參數與感測數據,可以建立每件產品的完整產品履歷,確保產品問題可追溯性。同時,運用機臺或感測器收集的即時資訊進行線上品質檢測,可以即時發現生產上的問題,甚至可以發現一些人力無法檢測的問題。透過生產履歷與線上成型品質的監測能力可建立國際客戶的信任,以爭取國際車廠的高階功能部件訂單。

數位孿生(Digital Twin) 已連續三年被Gartner 納入年度十大策略科技趨勢,也陸續被很多大廠運用到智慧製造中。在2021 年,這樣的技術勢必將隨著CAE 工具進入射出成型產業,而IT 與OT 數據融合必定會扮演關鍵角色,例如,射出機臺或模內響應曲線的回饋,可讓CAE 模擬結果更接近實際產線,除可縮短產品開發時程,亦可滿足客製化少量多樣之需求。■