■邱耀弘/ACMT

摘要

在傳統工程上,要使金屬材料具有立體結構,那用CNC加工不就可以嗎?當然可以,但是材料浪費之外,刀具損耗和加工機佔用時間較長,有沒有一種比較好的方式就是金屬外觀、內部結構用塑膠造型?本篇提供了當年日本大成化成公司與Dr. Q 共同討論的方案,告訴大家在奈米注射成形( 以下簡稱NMT) 的金塑同體在結構設計上要注意哪些重點。

NMT 結構設計指南

在過去,單純的塑膠件在設計塑膠結構比較簡單,不需要考慮金屬嵌入件的問題,就算是有不同塑膠原料的互相包射,也因為塑膠的同質性較高,以及坊間的經驗豐富,許多的資料可以查詢和翻閱。但是NMT 的金屬要進行T 處理( 以大成化成英文代號簡稱,在國內有許多不同的代號,根據發明的廠家不同,此以T 處理通稱),同時使用的塑膠原料是大家不熟悉的工程塑料,因此必須遵守下列事項:

1.工程塑膠的特徵設計

- 拔模斜度的必要性

所有的塑膠特徵一定要設計拔模斜度,至少有3°。

- 提升附著力著想

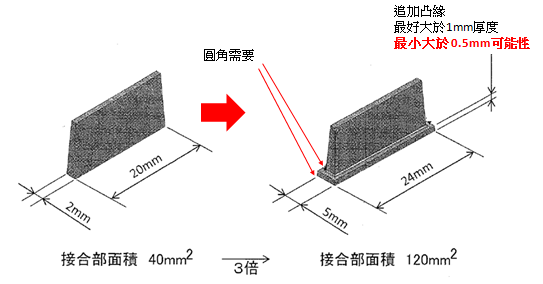

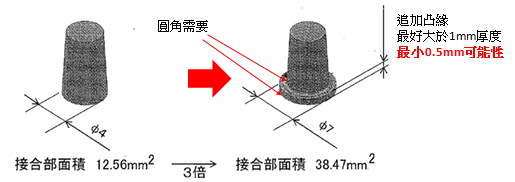

✓所有與金屬接觸的塑膠特徵必須製作凸緣。凸緣的設計請參考下列圖(1)、(2) 標準,追加凸緣後的接觸金屬面積要比原始設計至少大3 倍;新追加的凸緣與原來特徵交界必須要有圓角設計。

✓凸緣的厚度最好要大於1mm,塑膠的肉厚不可太薄,過度劇烈變化的斷面設計,會阻礙熔膠的流動,因此最小肉厚必須大於0.5mm 為宜。

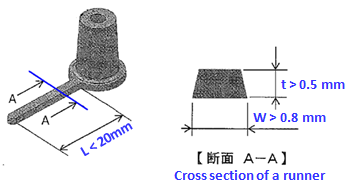

✓為了增加抓持力和流動特性,如果塑膠特徵設計于金屬部件上時空間足夠,建議如設計凸出輔助流道如圖(3) 的形狀,以確保成形過程的完整性並增加抓持力。

2.模具設計注意事項

- 在模具內設置壓力感測器是必要的( 包含溫度感測器)這些感測器可以減少測試時間,快速建立射出條件與提升射出成形的良率。感測器要設立距離進膠點越遠越好。成形塑膠的特徵時保持塑膠正確的熔膠高溫,這樣成形壓力可以輕鬆傳達,使得塑膠可以達到模穴的每個末端。

- 不可以設計強制脫模的機構

這樣會導致塑膠結構與金屬表面分離。( 所以拔模角度是必要的)

- T 處理後,模具型腔內避免有油品

如使用油品將會造成塑膠結構於射出後自金屬表面脫離;模具的機構設計時須考慮無油設計;不要使用液體的模溫加熱方式( 油或水是液體,會蒸發並沈積在金屬表面,塑膠將無法與金屬充分結合),電熱式加熱棒才是好的選擇。

- 推薦使用熱膠道系統

如果使用冷膠道或半熱膠道容易產生冷料,而冷料會造成射出的缺陷並造成不良的塑膠結構。( 當然如用冷膠道系統也不會產生冷料的話也能注射,但需要費勁的模具流道設計)

圖1:圓柱外部增加凸緣,就可以增加塑膠與金屬附著面積

圖2:長條柱或肋的設計,增加凸緣的方案

3.T 處理後的金屬部份須注意的事項

- 金屬件避免碰觸油品

✓經過T 處理後的金屬件之包材建議,必須使用不含有矽油、介面活性劑等添加劑的鋁箔,不過在成本的考量下,使用OPP( 保鮮膜) 也可以,但是由於的OPP 模的種類眾多,使用前要先確認你用的OPP 不會影響T 處理後的金屬件射入塑膠成形。

✓經過T 處理的金屬件在射出前﹐必須包膜且儲存於室溫環境。包覆OPP 薄膜的T 處理後金屬件只能保存7 天,打開後則必須於3 小時內使用。( 鋁箔包裝的使用期限則可以多達30 天)

✓ T 處理後的金屬件拆封後進行射出前,必須保持在潔淨室操作( 至少低於100,000 等級),同時,要注射塑膠的地方不可碰觸任何液體、水、油脂、唾液和人汗水等。

- T 處理後的金屬件需要加熱越接近模具模溫越好如果溫度過低會影響結合強度。( 建議金屬片放入模具內預熱,至少要讓金屬片到120° C 的溫度)

- 拿取金屬零件與模具操作

✓當成形過程中,我們推薦使用真空吸盤( 可耐熱200° C) 拿取T 處理後之金屬件,再放進模穴中。即使手動操作時,也應該這樣使用。

✓模具與零件為了防止毛髮、油脂、唾液、口水、指紋等污染,所有的操作者都必須要帶口罩與手套。

✓同一批次的T 處理後金屬零件,必須以同一批的拉伸測試片測得的資料一起比對。所有的測試數據必須詳細記載( 為避免出貨後的不良無法追蹤,所有制品的資料,必須詳細記載以利追蹤)

圖3:輔助流道可增加的抓持結構並使射出順暢

4.成形時注意事項

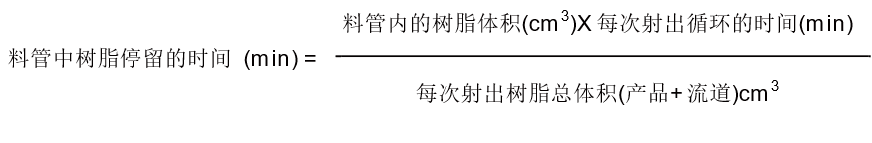

- 請保持工程塑膠的正確熔膠高溫與停留于炮管時間成形工程塑膠的NMT 特徵時,必須保持塑膠正確的熔膠高溫,這樣成形壓力可以輕鬆傳達,使得塑膠可以達到模穴的每個末端。由於停機維護或是注射事故排除,要注意停留的塑膠料燒焦或分解,畢竟工程塑膠的熔膠溫度高於傳統塑膠原料,一旦燒焦分解,對NMT 的金屬附著力將大打折扣。膠料加熱時間過長會影響接合強度的﹐所以塑膠料在注塑機料管的停留時間不能超過10 分鐘。

- 建議使用可關閉式射嘴的射出機

可以預防流痕與冷料﹐但必須控制正確的射料停留於料管的時間、模穴的排氣與冷料﹐以獲得正確的產品。如果取出產品、料頭與膠道須長的時間﹐請不要超過20 分鐘(1200 秒) ﹐否則﹐塑膠因為停留在料管中時間過久且溫度過高而變質。不要覺得變質的塑膠料丟棄可惜,那些變質的塑膠料一定要噴流丟棄。

- NMT 制程不可回收料頭、膠道和廢料使用。

- 不可使用離型劑或脫模劑( 將不會有附著力)

- 工程塑膠的各種特性

✓成形後,PPS 不可急冷卻﹐必須放至於170 ⁰C 並且經過1 個小時的退火並徐冷到室溫(PPS 的編號為SGX120 時)

✓尼龍很容易吸水氣,在後處理沒進行前,必須保持注射成品的乾燥

- 其他

不要弄髒產品﹐也不要碰觸任何油品和潤滑油。所有的生產過程資料必須詳細記載( 為避免出貨後的不良無法追蹤﹐所有制品的資料﹐必須詳細記載以利追蹤)。

小結

NMT 技術要注意的細節非常多,但Dr. Q 認為這些都是精密注射過程必要的環節,其實在手機、醫療與汽車產品上的注射成形也都幾乎有相同的要求,各位ACMT 的讀者們,我們必須致力於改善工廠的所有程序和細節,才能在未來更加精密的注射技術上得到豐碩的成果,共勉!■